品質不良とは、単なるキズや汚れだけでなく、寸法違いや性能不良など、企業の生産活動そのものを揺るがしかねない多様な問題を含んでいます。これらの品質不良は、特に海外調達においては、言語や文化の壁、曖昧な品質基準、サプライヤーの管理体制の不備といった、海外取引特有の構造的な原因によって引き起こされます。多くの企業が詳細な仕様書の作成や現地監査といった対策を講じていますが、リソースの壁や情報の非対称性により、自社努力だけでの解決には限界があるのが実情です。

本記事では、海外部品調達における品質不良の概要から、その根本原因、一般的な対策とその限界、そして当社だからこそ可能な、日本からリアルタイムで品質を確認できる「Zoom検品」といった具体的手法まで、詳しく解説いたします。

海外部品調達における「品質不良」とは?

製造業におけるグローバル化が加速する現代において、海外からの部品調達はコスト競争力や供給の柔軟性を確保するための不可欠な経営戦略となっています。しかし、その一方で多くの企業が直面するのが「品質不良」という根深い課題です。この品質不良とは、単に製品に傷や汚れがあるといった表面的な問題だけを指すのではありません。それは、企業の生産活動そのものを揺るがしかねない、多岐にわたる問題を含んでいます。

具体的には、以下のような事象が「品質不良」として挙げられます。

- 寸法・形状の不一致

図面で指示された公差を逸脱し、組み立てができない、あるいは所定の性能を発揮できない。 - 材質・成分の相違

指定とは異なる安価な材料が使用され、耐久性や安全性に深刻な問題を引き起こす。 - 性能・機能の未達

要求仕様書で定められた性能基準(強度、導電率、耐熱性など)を満たしていない。 - 表面処理・仕上げの不良

メッキの剥がれや厚みの不均一、塗装ムラ、研磨不足など、外観だけでなく機能にも影響を及ぼす。 - 異物混入・コンタミネーション

製品内部や表面に製造工程で発生した切粉やゴミが付着している。 - 員数の過不足や梱包の問題

発注数と納品数が合わない、あるいは不適切な梱包により輸送中に製品が損傷する。

これらの品質不良は、発見された時点での手戻りや再製作のコスト増大に留まりません。検品をすり抜けて自社の生産ラインに投入されれば、ラインの停止や他部品の破損を招き、甚大な機会損失に繋がります。最悪の場合、最終製品として市場に流出すれば、リコールやブランドイメージの失墜といった経営の根幹を揺るがす事態にまで発展するリスクを内包しているのです。

なぜ今、海外調達での品質管理が重要視されるのか?

こうした品質不良のリスクは以前から存在したものの、近年、その重要性はさらに高まっています。その背景には、日本の製造業が抱える構造的な課題があります。具体的には、国内サプライヤーにおける後継者不足や、熟練技術者の高齢化による技術継承の停滞、さらには廃業リスクの増大です。これまで「メイドインジャパン」の品質を支えてきた国内の盤石なサプライチェーンが、少しずつ揺らぎ始めています。

この状況下で、多くの企業にとって海外調達は、もはや単なるコスト削減の選択肢ではなく、事業を継続するための必須戦略となりつつあります。しかし、安易に海外へシフトするだけでは、前述した品質不良のリスクを自社で抱え込むことになりかねません。

グローバルなサプライチェーンが複雑化する中で、一つの部品の品質問題がサプライチェーン全体に与える影響は計り知れず、その管理はますます困難になっています。したがって、海外調達を成功に導くためには、従来のような受け入れ検査中心の品質管理だけでは不十分です。より上流のサプライヤー選定の段階から、製造プロセス、そして納品に至るまで、一貫した戦略的な品質保証体制を構築することが、現代の製造業にとって極めて重要な経営課題となっているのです。

海外部品調達で品質不良が起こる「よくある5つの原因」

海外部品調達における品質不良は、運などの偶発的な事象ではありません。その多くは、国内調達では想定しにくい、海外取引特有の構造的な原因によるものです。これらの原因を正しく理解しないまま対策を講じても、根本的な解決には至りません。ここでは、品質不良を引き起こす代表的な5つの原因を深掘りし、それぞれがどのように相互作用して問題を引き起こすのかを解説します。

1. 言語・文化・商習慣からくるコミュニケーションの壁

海外サプライヤーとの間には、単なる「言語」以上のコミュニケーションの壁が存在します。例えば、図面の注記やメールの細かなニュアンスが正確に伝わらず、意図しない解釈で製造が進んでしまうケースがございます。たとえ通訳を介したとしても、技術的な専門知識がなければ微妙な表現の違いを訳しきれず、結果として仕様の誤解を生む原因となります。

さらに深刻なのが、「品質」に対する価値観や商習慣の違いです。「これくらいは許容範囲だろう」という善意の解釈や、問題が発生した際の「報告・連絡・相談(ホウレンソウ)」の文化が日本とは異なる場合が多く、トラブルの発見が遅れ、被害が拡大する一因となります。

2. 曖昧な品質基準と検査方法の認識齟齬

日本国内の取引では「暗黙の了解」や「あうんの呼吸」で通用していた品質基準も、海外では通用しません。「外観美麗のこと」や「ガタなきこと」といった抽象的な表現は、サプライヤー側に大きな解釈の余地を与えてしまいます。結果として、発注側の求める品質レベルと、サプライヤーが認識するレベルに乖離が生まれ、納品後に「こんなはずではなかった」という事態を招きます。 また、検査方法の定義が不十分であることも大きな原因です。使用する測定機器のメーカーや型番、測定環境(温度・湿度)、測定箇所などが明確に規定されていなければ、発注側と受注側で検査結果が異なり、どちらの主張が正しいのかを判断するだけで多大な時間を要します。

3. サプライヤーの品質管理体制の不備

ISO9001などの国際認証を取得しているサプライヤーであっても、その運用が形骸化しているケースは少なくありません。作業標準書が整備されていなかったり、工程内検査が徹底されていなかったりすることで、作業者のスキルや経験則に品質が依存してしまい、製品の品質にばらつきが生じます。 特に注意すべきは、発注元に無断で、より安価な下請け工場へ再委託(丸投げ)するケースです。これにより、サプライヤーの品質管理の目が完全に行き届かなくなり、材料のすり替えや工程の省略といった、より悪質な品質不良が発生するリスクが飛躍的に高まります。

4. 物理的な距離と時差による管理の難しさ

国内であれば、問題の兆候を察知した際にすぐにサプライヤーの工場へ赴き、現物を確認しながら対策を協議することができます。しかし、海外調達では物理的な距離がそれを阻みます。問題の現物確認や、改善策の実施状況を確認するだけでも多大な時間とコストを要し、その間に問題がさらに深刻化してしまうのです。 また、時差の存在も無視できません。リアルタイムでの電話やWeb会議が可能な時間は限られ、コミュニケーションの主体はメールやチャットになりがちです。これにより、問題解決のスピードが低下し、小さな疑問点の解消が遅れることで、最終的に大きな品質不良へと繋がっていきます。

5. 契約書や仕様書におけるリスク管理の不足

海外取引において、契約書や仕様書は自社を守るために重要です。しかし、この砦の構築が不十分なケースが散見されます。品質保証の責任範囲、不良品発生時の費用負担(選別、再製作、輸送費など)、検収の条件といった項目が明確に定められていなければ、トラブル発生時に法的な拠り所を失い、一方的に不利な条件を飲まざるを得ない状況に陥ります。 図面だけでなく、材料証明書(ミルシート)や検査成績書の添付義務、製品を保護するための梱包仕様、輸送方法の指定などを網羅的に仕様書に盛り込んでおかなければ、「指示がなかった」という理由で、あらゆるリスクを自社で負担することになりかねません。

品質不良を防ぐための一般的な対策とその限界

海外調達における品質不良の構造的な原因に対し、多くの企業はリスクを低減すべく様々な対策を講じています。これらの対策は、品質管理の基本として確かに有効であり、実践することで一定の効果は期待できます。しかし、なぜそれでもなお、多くの担当者が品質問題に悩み続けているのでしょうか。ここでは、一般的に取られている対策とその有効性に触れつつ、それだけでは越えられない「限界」について明らかにします。

詳細な仕様書の作成と品質基準の明確化

品質不良を防ぐ第一歩は、発注者とサプライヤー間の認識の齟齬をなくすことです。そのために、誰が読んでも解釈が一つに定まる、詳細かつ明確な仕様書や図面を作成することが極めて重要です。具体的には、3D CADモデルや図面注記を駆使し、寸法公差、幾何公差、表面粗さといった品質に関わる全ての項目を具体的に指示します。また、材料証明書(ミルシート)や検査成績書のフォーマットを指定し、成果物と合わせて提出を義務付けることも有効な手段です。これにより、「曖昧な品質基準」や「契約・仕様書の不備」といった原因を、ある程度未然に防ぐことが可能になります。

定期的な現地監査によるマネジメント

サプライヤーの品質管理体制を実地で確認することも、古典的かつ有効な対策です。定期的に現地工場を訪問し、製造現場の5S(整理・整頓・清掃・清潔・躾)の状況や、作業標準書が守られているか、QC工程表通りに検査が実施されているかなどを直接監査します。また、現地の担当者と対面でコミュニケーションを図ることは、単なる管理に留まらず、強固なパートナーシップを築く上でも重要な活動です。これにより、サプライヤーの管理体制の不備を是正し、コミュニケーションの壁を低減する効果が期待できます。

信頼できるサプライヤーの慎重な選定

そもそも、品質を作り込む能力と意識を持たないサプライヤーと取引をしない、という入口管理も重要です。取引開始前には、企業の財務状況、類似製品の製造実績、技術力、そして何よりも品質保証に対する姿勢を徹底的に調査します。複数の候補から試作品を取り寄せて比較評価し、長期的なパートナーとなり得るかを多角的に判断するプロセスは、海外調達の成否を分けると言っても過言ではありません。

しかし、自社だけでの対策には限界も…

ここまで挙げた対策は、いずれも正論であり、理想論です。多くの調達担当者は、これらの重要性を理解しながらも、その完全な実行に困難を感じています。なぜなら、これらの対策を完璧に遂行するには、膨大なリソース(人・時間・コスト)が必要となるからです。

語学に堪能で、かつ担当分野の技術的知見と貿易実務の知識を併せ持った専門人材を、どれだけの企業が確保できるでしょうか。その人材が、品質問題の芽を摘むために、頻繁に海外へ出張できるでしょうか。多くの中堅・中小企業にとって、これは極めて高いハードルです。

これらの一般的な対策だけでは、海外調達における品質リスクを完全に払拭することは極めて困難と言わざるを得ません。では、このリソースの壁や情報の非対称性といった限界を、どうすれば乗り越えることができるのでしょうか。

いわいだからこそ可能な、品質不良を防ぐ次世代の海外部品調達

自社だけでの対策には限界がある──。前章で述べた「リソースの壁」や「情報の非対称性」といった課題は、多くの企業努力だけでは容易に乗り越えられるものではありません。これらを解決するには、発想を転換し、新しい調達の仕組みを導入する必要があります。当サイトを運営する株式会社いわいがご提供するのは、単なる部品の調達代行ではありません。海外調達特有の構造的な課題そのものを解決し、お客様が本来の業務に集中できる環境を構築する、次世代の調達アプローチです。

【最強の差別化ポイント】日本から品質を確認!Zoomを活用したリアルタイム検品立ち合い

「納品されるまで、現物の品質が分からない」これは海外調達における最大の不安要素であり、情報の非対称性の象徴です。私たちは、この課題をテクノロジーの力で解決します。ZoomなどのWeb会議システムを活用し、お客様が日本のご自身のオフィスにいながら、ベトナムの工場で行われる製品検査にリアルタイムで立ち会える体制を構築しました。 高精細カメラを通して製品の細部を拡大して確認したり、ノギスや三次元測定機による測定値を画面共有でリアルタイムにチェックしたりすることが可能です。そこには、日本語と技術の両方に精通した当社のスタッフが必ず同席し、お客様の細かな指示や疑問点を正確にサプライヤーへ伝達します。これにより、「思っていたものと違う」という致命的なトラブルを未然に防ぎ、時間とコストをかけて現地に赴くことなく、納得のいく品質確認が実現します。

【設計から一貫対応】図面のCADデータ化から製造まで。上流工程からの品質作り込み

品質は、検査で見つけ出すものではなく、工程で作り込むものです。私たちは、その思想をさらに上流の「設計段階」から適用します。お客様の手元に紙図面や手書きのポンチ絵しかない場合でも、当社の国内外の専門チームが連携し、製造に適した正確なCADデータを作成。単にトレースするだけでなく、長年の製造ノウハウを元に、品質を安定させ、コストを抑制するための公差設定や加工方法のVE/VA提案まで行います。 「図面がないから海外発注できない」という障壁を取り払い、設計段階から製造現場の視点を取り入れることで、後工程でのトラブル発生リスクを根本から断ち切ります。これこそが、真の意味での品質の「作り込み」です。

【加工工程の見える化】完成品だけでなく、製造プロセスまで管理する徹底した品質保証

「試作品の品質は良かったのに、量産に入ったら品質が安定しない」というのも、よくある失敗例です。これは、完成品の最終検査だけでは、製造プロセスそのものの安定性を見抜けないことに起因します。そこで私たちは、完成品の検査だけでなく、製造中の重要な管理点(QC工程表のチェックポイント)においても品質を「見える化」します。 例えば、熱処理の温度や時間、メッキの膜厚、切削加工の刃物管理といった、製品品質に直接影響する工程パラメータが適切に管理されているかをチェックし、記録します。これにより、万が一の不具合発生時にも、どの工程に原因があったのかを迅速に特定できるトレーサビリティを確保。継続的に安定した品質の部品を供給する、盤石な品質保証体制を構築しています。

【見えないハードルの解消】契約・支払い・通関まで。調達実務のワンストップ代行

海外調達には、品質問題以外にも、専門知識を要する煩雑な実務が数多く存在します。NDA(秘密保持契約)や取引基本契約書の締結、ドルやドンといった外貨での支払いと為替リスク管理、複雑な輸出入通関手続き、そして最適な輸送手段の手配。これらは、企業の法務や経理部門に大きな負担を強いる「見えないハードル」です。いわいは、商社として長年培ってきた経験とネットワークを活かし、これらの煩雑な実務をすべてワンストップで代行します。お客様は、まるで国内の優良サプライヤーと取引するかのような手軽さと安心感で、海外調達がもたらすコストや品質面のメリットだけを享受いただくことが可能です。私たちは単なる仲介者ではなく、お客様の調達部門の一員として機能する真のパートナーです。

実際にいわいが海外で調達した製品事例をご紹介

続いて、実際に当社がベトナムをはじめとした海外で調達した精密部品の製品事例をご紹介いたします。

空圧機器用六角プラグ

この製品は、品質を担保するために、材料に日本製の真鍮(C3604)を使用することが必須条件でした。そのためご相談前のお客様は、コストが割高になる国内での生産を余儀なくされていました。

そこで当社では、お客様の指定する日本製の材料をベトナムに輸入し、現地で製造するというスキームをご提案。これにより、品質条件を満たしたまま、大幅なコストダウンを実現しました。

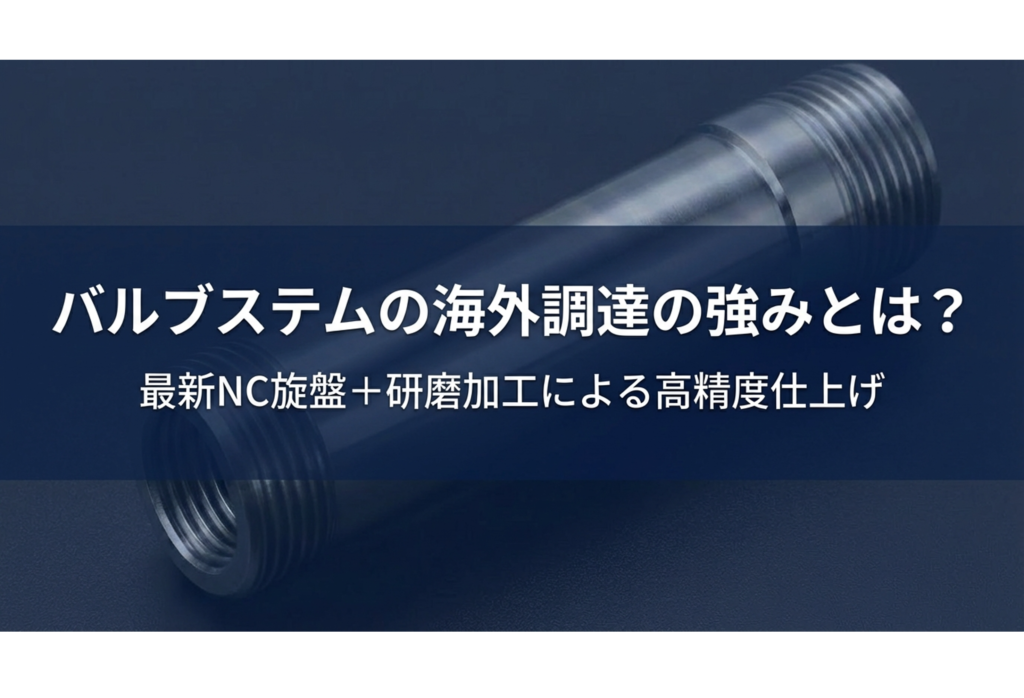

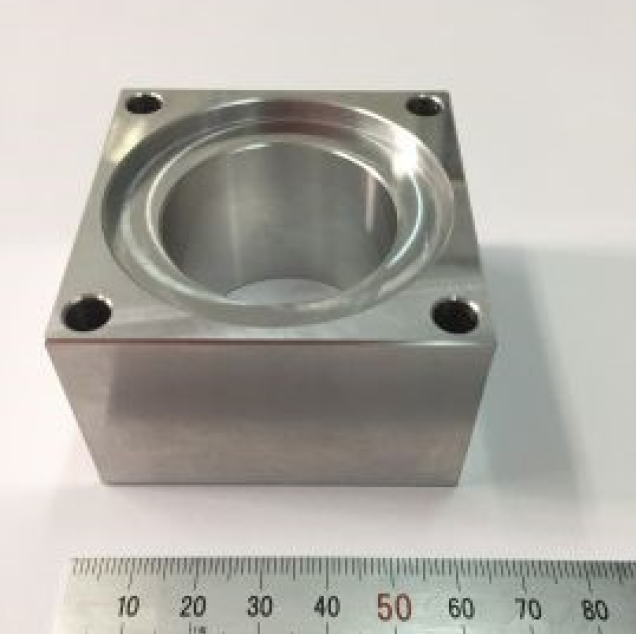

クランプブロック

このクランプブロックの調達において、お客様は深刻なサプライチェーンの問題に直面していました。近年、国内では黒染め処理に対応できる加工業者が年々減少しており、「精密なマシニング加工」から「繊細な表面処理」までを一貫して任せられるサプライヤーが、国内では見つからなくなってしまったとのでした。

この将来的なお悩みに対し、当社はベトナムの提携工場での「一貫生産」をご提案いたしました。加工から表面処理までを別々の企業で行う場合、工程間の輸送で傷がつくリスクや、品質管理の分断といった問題が避けられません。しかし当社では、マシニング設備を保有する加工業者と、黒染め処理設備を保有する表面処理業者と、それぞれで最適なパートナー企業を選定いたしました。これにより、当社による一元的な品質管理体制の下で、移動に伴う品質リスクをゼロにし、お客様の厳しい要求をクリアすることが可能となります。

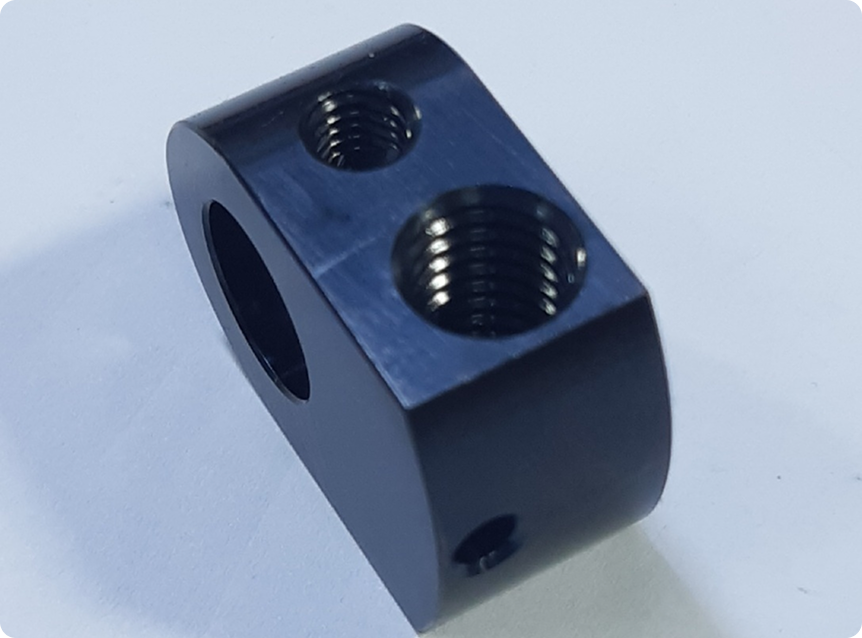

A6061製 空圧機器用 マニホールドブロック

アルミ(A6061)製のマニホールドブロックです。マシニング加工後、アルマイト処理を施して仕上げています。

この製品は、機能面・外観面において、一切の傷が許されないという非常に厳しい品質基準が設けられていました。そのためお客様は、品質が安定し、かつ信頼できる検査体制を持つサプライヤーを求めていらっしゃいました。

この厳格な品質要求に対し、当社はベトナムパートナーが持つ高度な品質保証体制でお応えました。

水処理機械用 カップリング

こちらは、水処理機械に使用されるステンレス(SUS304)製のカップリングです。高精度な四角穴(公差:-0, +0.05)の加工が特徴です。

今回のご相談は、お客様が直面していた、深刻な事業継続の課題から始まりました。まず、長年この部品を供給していた国内の仕入先が廃業してしまい、代替となるサプライヤーが見つからず、やむなくお客様が自社での内製化に踏み切りました。しかし、その頼みの綱であった社内の加工部門も、深刻な人手不足により、担い手がいなくなってしまうという危機的な状況に陥っていました。

お客様が「新たな職人を探して採用するしかない」とまでお考えだった、この「人手不足」という経営課題に対し、当社は海外での一貫生産をご提案いたしました。

超々ジュラルミン製 分配ブロック

こちらは、機械部品として使用されるアルミ(超々ジュラルミン:A7075-T651)製の分配ブロックです。直角度0.01、平行度・平面度0.02、さらにはH7の穴公差など、複数の厳しい幾何公差が求められる、高精度なマシニング加工品でした。

この製品の最大の課題は、A7075-T651という特殊な材質にありました。お客様はこれまで、「この材料は、専門業者でなければ材料入手も加工も不可能だ」とお考えでしたが、そのためアルミダイカスト専門業者にサプライヤーが限定されることで、コストが高止まりしている状況にありました。

この長年の課題に対し、当社はベトナムの提携工場でのワンストップ生産をご提案いたしました。当社の幅広いネットワークを駆使することで、特殊なA7075材の安定調達ルートを確保することも可能です。さらに、高い技術力を持つパートナー企業にて、材料調達から高精度なマシニング加工、黒アルマイト処理、そして精密検査までを一貫して行うことで、大幅なコストダウンを実現いたしました。

お客様からは、「専門業者しか扱えない」という長年の思い込みが覆され、品質を維持したまま、これほど大きなコストダウンが実現できたことに、驚きと喜びの声をいただいております。

組立冶具(エア便 特急対応)

生産ラインで使用されるアルミ(A2017)製の組立治具です。今回は「受注後5日間」という、極めて短い納期でのご依頼でした。

今回のお客様は、急な仕様変更により、組立治具が特急で必要となったとのことでした。しかし、海外調達では船便輸送が基本となるため、このような超短納期での対応は不可能だとお考えでした。

この「特急対応」という非常に高いハードルのご要望に対し、当社はベトナムでの製造と、輸送手段を航空便(エア便)に切り替えるというスキームをご提案いたしました。製造から出荷までを最優先で進め、航空便を活用することで、受注からわずか5日間という、国内調達と変わらないスピードでお客様の元へ製品をお届けすることに成功しました。

丸頭特殊ボルト

機械部品として使用されるSUJ2製の丸頭特殊ボルトです。冷間加工で成形され、真球度S0.03という極めて高い精度が求められます。

このお話は、お客様が長年取引していた国内の冷間加工メーカーが廃業してしまい、この特殊ボルトのサプライチェーンが完全に途絶えてしまったという、深刻なご相談から始まりました。特に、SUJ2という材質の冷間加工と、その後の高周波焼入れまでを一貫して対応できる、高い技術力を持ったサプライヤーであったため、代替先を見つけるのは絶望的な状況でした。

この危機的な状況に対し、当社はベトナムでのワンストップ生産をご提案。当社のネットワークを駆使し、SUJ2材の冷間加工に対応できるだけでなく、現地で高周波焼入れまで一貫して行えるという、お客様の要求を完璧に満たすパートナー企業をベトナムにて選定し、お客様とマッチングして解決いたしました。

丸頭特殊ボルトアッセンブリ

こちらは、特殊ボルト(SCM440他)と複数の部品からなる、丸頭特殊ボルトアッセンブリです。各種サイズを取り揃え、最終の梱包まで含めたOEM供給に対応しています。

このお話は当初、お客様が取引していた国内の部品メーカーが廃業してしまい、構成部品である「特殊ボルト単品」の調達先を探している、というご相談から始まりました。

しかし、当社がお話をお伺いする中で、お客様がその特殊ボルトを調達後、他の部品と組み合わせて社内で組立・梱包作業を行っており、その工数や管理コストが大きな負担となっていることが分かりました。そこで当社は、単にボルト単品を製造するのではなく、関連部品の調達から組立、梱包までをすべて一貫して海外で行う「アセンブリ供給」をご提案いたしました。組立工程の半自動化なども含めた、トータルコストダウンのスキームを設計いたしました。

海外部品調達のことなら、株式会社いわいにご相談ください

いかがでしたでしょうか。本記事では、海外部品調達における品質不良の概要から、その根本原因、一般的な対策とその限界、そして当社だからこそ可能な、日本からリアルタイムで品質を確認できる「Zoom検品」といった次世代の解決アプローチまで、詳しく解説いたしました。

もし、貴社が今、 「長年付き合っている国内サプライヤーの将来性に、漠然とした不安を感じている」 「部品コストの高騰が、製品の競争力を削いでいる」 「品質とコストのバランスが取れた、新たな調達先を探している」 「海外調達に挑戦したいが、何から手をつけて良いか全く分からない」 といった課題を一つでも抱えていらっしゃるのであれば、ぜひ一度、私たち株式会社いわいにお声がけください。

私たちは、単に海外から安く部品を仕入れてくるだけの商社ではありません。お客様の技術パートナーとして、設計から製造、品質管理、そして納品まで、サプライチェーンのあらゆるプロセスに深く伴走します。日本の製造業が抱える構造的な課題を解決する力を持つ、ベトナムの優良工場との強固なネットワークを活かし、お客様が抱えるあらゆる調達のハードルを乗り越えるお手伝いをいたします。