日本の製造業では、後継者不足による技術承継問題が深刻化し、サプライチェーン全体を揺るがしています。この問題は、品質の不安定化や突然の供給停止など、具体的な部品調達リスクとして顕在化しており、もはや看過できない経営課題です。その有効な解決策として、品質・生産性の向上が著しいベトナムへの海外調達が注目されています。

本記事では、技術承継問題の概要から、それが引き起こす具体的な部品調達リスク、解決策としての海外調達の可能性、そして、いわいだからこそ実現できる高品質な海外部品調達の強みと成功事例まで、詳しく解説いたします。

技術承継問題とは?製造業のサプライチェーンを揺るがす根深い課題

技術承継問題とは、企業が長年培ってきた独自の製造技術や加工ノウハウ、あるいは特定の熟練技術者が持つ経験や勘といった「暗黙知」が、後継者不足や担い手の高齢化によって次世代へ円滑に引き継がれず、断絶・喪失してしまうリスクを指します。これは一つの企業の存続問題に留まらず、日本の製造業全体の競争力を揺るがし、サプライチェーン全体に深刻な影響を及ぼすおおきな課題です。

後継者不足と熟練技術者の高齢化

現在、日本の製造業を支える多くの中小企業では、経営者および従業員の高齢化が深刻なレベルで進行しています。長年の経験によって培われた高度な技術を持つ熟練者が退職を迎える一方で、少子化や若者の製造業離れにより、その技術を受け継ぐ若手人材の確保が極めて困難な状況にあります。

特に、図面だけでは表現しきれない加工条件のノウハウや、長年の勘が頼りとなる特殊な作業工程などは、言語化・マニュアル化が難しい「暗黙知」の領域です。これらは、日々の業務を通じたOJTによって、長い時間をかけて伝承されてきました。しかし、その伝承のサイクルが機能不全に陥り、貴重な技術が担い手とともに失われつつあるのが現状です。

技術承継問題が「部品調達」に与える深刻な影響

この問題は、部品を供給するサプライヤー側だけの問題ではありません。むしろ、それらのサプライヤーから部品を調達し、最終製品を組み立てるメーカーの購買・調達担当者にとってこそ、看過できない経営リスクとなります。なぜなら、サプライチェーンにおける一社の技術力の低下や喪失は、部品の品質悪化や納期遅延に直結し、自社の生産活動そのものを脅かすからです。

「今まで通りの品質・納期・コストで、当たり前に部品が供給される」。このような従来の常識は、もはや通用しない時代に突入しています。特定の加工を依存しているサプライヤーが、技術承継の失敗を理由に品質を維持できなくなったり、あるいは事業継続を断念し廃業してしまったりすれば、代替の調達先を即座に見つけることは容易ではありません。このように、技術承継問題はサプライチェーンの寸断を引き起こし、自社の競争力低下に直結する課題なのです。

>>製造業のBCP対策とは?まだ間に合う部品の海外調達という選択肢

技術承継問題が引き起こす具体的な部品調達リスク

ここでは、購買・調達担当者が直面しうる3つの具体的なリスクと、その先に待ち受ける本質的な課題について解説します。

リスク① 品質の不安定化とノウハウのブラックボックス化

サプライヤー内部で技術承継問題が起きると、最初に現れる兆候が「品質の不安定化」です。例えば、これまで完璧な精度で納品されていた部品に、ロットごとの微妙なバラつきが生じ始めたり、公差内のギリギリを狙ったはずの寸法が守られなくなったりします。これは、熟練技術者が退職し、経験の浅い作業者が図面通りに作るだけで、製造条件の機微な調整といった「暗黙知」が失われていることに起因します。

さらに深刻なのは、品質不具合の原因をサプライヤーに問い合わせても、「原因がわからない」「担当者がいない」といった返答しか得られず、ノウハウが完全にブラックボックス化してしまう事態です。これでは根本的な対策が打てず、調達担当者は常に品質の不安を抱えながら、検品という川下の対応に追われることになります。

リスク② 突然の納期遅延・コスト上昇

技術力の低下は、生産性の低下に直結します。不良率の上昇によって再製作の手間や時間が増えれば、約束された納期を守ることは困難になります。これまで短納期で対応してくれていたサプライヤーからの納期遅延が常態化し、自社の生産計画に深刻な影響を及ぼすケースは少なくありません。

同時に、サプライヤー側では歩留まりの悪化が経営を圧迫するため、それを補う形で部品単価の値上げを要求してくる可能性も高まります。調達担当者としては、品質が不安定になっているにもかかわらず、コスト上昇を受け入れざるを得ないという、非常に厳しい交渉を迫られることになります。

リスク③ サプライヤーの廃業による供給停止(ディスコン)

最大の調達リスクが、サプライヤーの突然の「廃業」です。後継者が見つからないまま経営者が事業継続を断念した場合、ある日突然、「今月末で事業をたたむことになりました」という一本の電話で、長年の取引が終わりを告げます。これは、そのサプライヤーにしか頼めない特殊な加工部品や専用部品の供給が完全に停止(ディスコン)することを意味し、代替の効かない部品であれば、自社の製品ラインナップそのものを見直さざるを得ない事態にまで発展します。

「国内で代替先を探せば良い」という考えの落とし穴

「一社が廃業しても、国内の他の企業を探せばいい」と考えるのは早計です。なぜなら、ある特定の高度な加工技術を持つ企業が技術承継問題を抱えている場合、同業の他社も全く同じ課題に直面しているケースがほとんどだからです。日本全体で、その技術の担い手自体が減少しており、新規のサプライヤーを見つけること自体が困難になっています。仮に見つかったとしても、品質基準のすり合わせや取引条件の交渉には多大な時間と労力を要し、即座に従来の調達体制を再現できる保証はどこにもありません。

部品調達リスクへの新たな解決策としての「海外調達」

国内での代替サプライヤー探しが困難を極める中、多くの日本企業がサプライチェーンの安定化に向けた新たな選択肢を模索し始めています。その最も有効な打ち手の一つとして、今まさに注目を集めているのが、成長著しい海外の製造パートナー、特にASEAN諸国に活路を見出す「海外調達」です。

なぜ今、部品調達先としてベトナムが注目されるのか

かつての海外調達は、人件費の安さによるコストダウンのみが目的とされがちでした。しかし、現在のベトナムへの注目は、全く異なります。近年の経済成長を背景に、ベトナムの製造業は大きな進化を遂げています。

第一に、豊富で意欲的な若い労働力です。平均年齢が若いベトナムでは、技術習得に意欲的な若手人材が豊富に存在し、製造現場は活気に満ち溢れています。これは、高齢化が進む日本の製造現場とは対照的な状況です。 第二に、最新鋭の設備への積極的な投資です。多くの工場では、日本の工場と遜色のない、あるいはそれ以上の最新鋭のNC工作機械や検査設備が導入されており、高精度な部品加工にも十分に対応可能な生産体制が構築されています。 そして第三に、親日的で勤勉な国民性です。日本の品質管理手法(5Sなど)やものづくりに対する考え方へのリスペクトがあり、文化的な親和性が高いことから、比較的スムーズな連携が期待できます。

多くの企業が海外調達で直面する「3つの壁」

もちろん、海外調達は決して簡単な道のりではありません。多くの日本企業が実行に踏み切れない背景には、無視できない「3つの壁」が存在します。

- 品質の壁

「安かろう悪かろうではないか」「日本の品質基準を本当に理解してくれるのか」といった、品質管理に対する根強い不安。 - 実務の壁

言語の異なる相手との契約締結、現地通貨での決済や為替リスクの管理、複雑な輸出入の手続きといった、煩雑で専門知識を要する実務的なハードル。 - コミュニケーションの壁

図面の細かなニュアンスや、急な仕様変更の指示が正確に伝わるのか、という言語・文化の違いから生じるコミュニケーションギャップ。

これらの壁は、特に海外取引の経験が少ない企業にとっては、自社単独で乗り越えるにはあまりにも高く、大きなリスクを伴います。しかし、もしこれらの課題を熟知し、安全に乗り越えるための道筋を示してくれる信頼性の高いパートナーが存在すれば、話は大きく変わります。

いわいだからこそ実現できる海外部品調達

前述した海外調達における「品質・実務・コミュニケーション」という3つの壁。私たち、いわいは、これら全ての障壁を取り除き、お客様が国内取引と変わらない、あるいはそれ以上の安心感でベトナムからの部品調達を実現するための、独自のソリューションをご提供します。商社としての長年の経験と、ベトナム現地に深く根差したネットワークを駆使し、他社には真似のできない付加価値をお約束します。

強み① 日本品質を理解した優良工場との独自ネットワーク

海外調達で最も懸念される品質の問題に対し、私たちは「提携工場の厳格な選定」と「プロセスの見える化」で応えます。私たちが提携するのは、単にコストが安いだけの工場ではありません。日本のものづくりや品質管理手法(5S活動など)を深く理解・実践し、経営者自身が高い意識を持つ優良工場のみをパートナーとしています。長年の信頼関係に基づいた、一般にはアクセスできない独自のネットワークが私たちの財産です。さらに、Zoomを活用したリアルタイムでの検品立ち合いや、納品時の検査成績書の添付を徹底しています。これにより、お客様は日本から現地の品質を確認でき、「安かろう悪かろう」という不安を完全に払拭します。

強み② 国内では困難な高精度・複雑形状の部品加工に対応

技術承継問題の影響で、日本国内では対応できる工場が減りつつある、高精度加工や多工程を要する部品製作ですが、私たちは、こうした案件にこそベトナム調達の価値があると考えています。提携工場は、最新鋭のNC工作機械や3次元測定器といった設備への投資を積極的に行っており、日本の熟練技術に頼っていたような難易度の高い加工にも対応可能です。むしろ、豊富な若手人材と充実した設備力により、国内以上のコストパフォーマンスと安定した供給体制を構築できるケースも少なくありません。

強み3:言語・契約・決済の壁を解消するワンストップの実務対応力

海外調達に付随する煩雑な手続きは、すべて私たちにお任せください。NDA(秘密保持契約)や取引基本契約の締結、現地通貨(ドル/ドン)での支払いと為替リスク管理、複雑な輸出入手続き、現地での輸送手段の確保まで、専門知識が必要な実務をワンストップで代行します。お客様に行っていただくのは、私たちと日本語で仕様を打ち合わせ、日本円でご契約いただくだけです。言語や商習慣の違いによるトラブルを未然に防ぎ、お客様が本来のコア業務に集中できる環境をご提供します。

強み4. 【設計から製造まで】一貫体制が実現するリードタイム短縮

私たちの最大の強みは、単なる「調達代行」に留まらないことです。お客様がお持ちの紙図面や古い2Dデータを、提携する国内外のCADオペレーターが正確な3Dデータに変換。そのデータを基に、ベトナムの製造現場がスムーズに加工に着手するという、設計から製造まで一貫したプロセスを構築できます。これにより、設計と製造の分断による手戻りや伝達ミスを防ぎ、最終的な製品納期から逆算した最適な生産計画を立案。リードタイムの大幅な短縮と、トータルコストの削減に貢献します。

海外で調達した製品事例をご紹介

続いて、実際に当社がベトナムをはじめとした海外で調達した精密部品の製品事例をご紹介いたします。

空圧機器用六角プラグ

この製品は、品質を担保するために、材料に日本製の真鍮(C3604)を使用することが必須条件でした。そのためご相談前のお客様は、コストが割高になる国内での生産を余儀なくされていました。

そこで当社では、お客様の指定する日本製の材料をベトナムに輸入し、現地で製造するというスキームをご提案。これにより、品質条件を満たしたまま、大幅なコストダウンを実現しました。

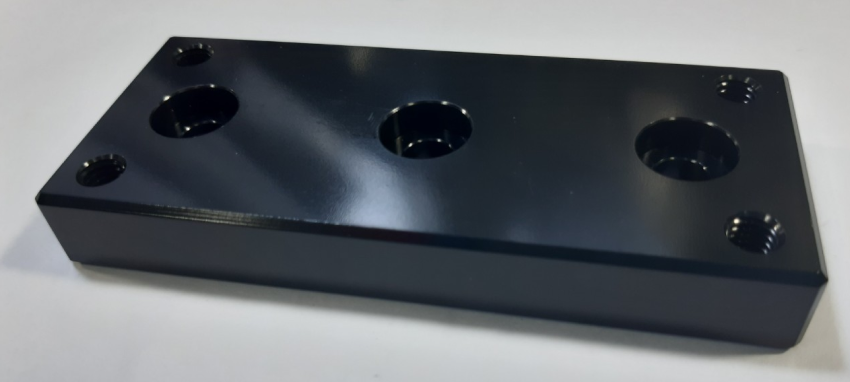

クランプブロック

このクランプブロックの調達において、お客様は深刻なサプライチェーンの問題に直面していました。近年、国内では黒染め処理に対応できる加工業者が年々減少しており、「精密なマシニング加工」から「繊細な表面処理」までを一貫して任せられるサプライヤーが、国内では見つからなくなってしまったとのでした。

この将来的なお悩みに対し、当社はベトナムの提携工場での「一貫生産」をご提案いたしました。加工から表面処理までを別々の企業で行う場合、工程間の輸送で傷がつくリスクや、品質管理の分断といった問題が避けられません。しかし当社では、マシニング設備を保有する加工業者と、黒染め処理設備を保有する表面処理業者と、それぞれで最適なパートナー企業を選定いたしました。これにより、当社による一元的な品質管理体制の下で、移動に伴う品質リスクをゼロにし、お客様の厳しい要求をクリアすることが可能となります。

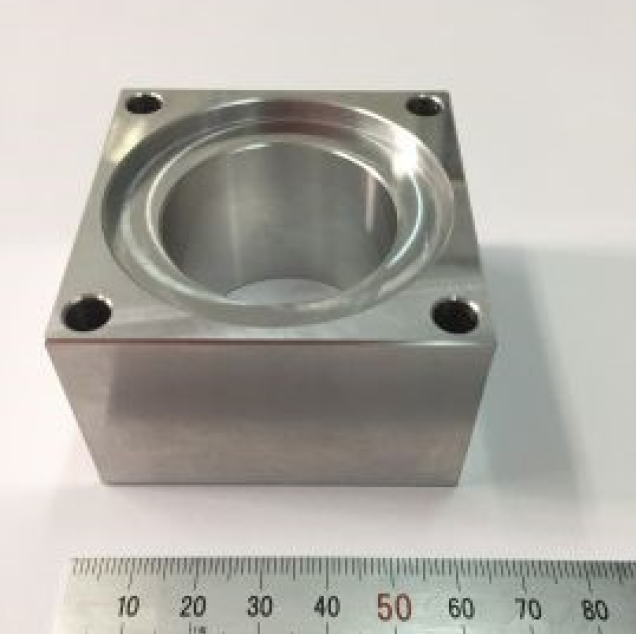

A6061製 空圧機器用 マニホールドブロック

アルミ(A6061)製のマニホールドブロックです。マシニング加工後、アルマイト処理を施して仕上げています。

この製品は、機能面・外観面において、一切の傷が許されないという非常に厳しい品質基準が設けられていました。そのためお客様は、品質が安定し、かつ信頼できる検査体制を持つサプライヤーを求めていらっしゃいました。

この厳格な品質要求に対し、当社はベトナムパートナーが持つ高度な品質保証体制でお応えました。

水処理機械用 カップリング

こちらは、水処理機械に使用されるステンレス(SUS304)製のカップリングです。高精度な四角穴(公差:-0, +0.05)の加工が特徴です。

今回のご相談は、お客様が直面していた、深刻な事業継続の課題から始まりました。まず、長年この部品を供給していた国内の仕入先が廃業してしまい、代替となるサプライヤーが見つからず、やむなくお客様が自社での内製化に踏み切りました。しかし、その頼みの綱であった社内の加工部門も、深刻な人手不足により、担い手がいなくなってしまうという危機的な状況に陥っていました。

お客様が「新たな職人を探して採用するしかない」とまでお考えだった、この「人手不足」という経営課題に対し、当社は海外での一貫生産をご提案いたしました。

超々ジュラルミン製 分配ブロック

こちらは、機械部品として使用されるアルミ(超々ジュラルミン:A7075-T651)製の分配ブロックです。直角度0.01、平行度・平面度0.02、さらにはH7の穴公差など、複数の厳しい幾何公差が求められる、高精度なマシニング加工品でした。

この製品の最大の課題は、A7075-T651という特殊な材質にありました。お客様はこれまで、「この材料は、専門業者でなければ材料入手も加工も不可能だ」とお考えでしたが、そのためアルミダイカスト専門業者にサプライヤーが限定されることで、コストが高止まりしている状況にありました。

この長年の課題に対し、当社はベトナムの提携工場でのワンストップ生産をご提案いたしました。当社の幅広いネットワークを駆使することで、特殊なA7075材の安定調達ルートを確保することも可能です。さらに、高い技術力を持つパートナー企業にて、材料調達から高精度なマシニング加工、黒アルマイト処理、そして精密検査までを一貫して行うことで、大幅なコストダウンを実現いたしました。

お客様からは、「専門業者しか扱えない」という長年の思い込みが覆され、品質を維持したまま、これほど大きなコストダウンが実現できたことに、驚きと喜びの声をいただいております。

組立冶具(エア便 特急対応)

生産ラインで使用されるアルミ(A2017)製の組立治具です。今回は「受注後5日間」という、極めて短い納期でのご依頼でした。

今回のお客様は、急な仕様変更により、組立治具が特急で必要となったとのことでした。しかし、海外調達では船便輸送が基本となるため、このような超短納期での対応は不可能だとお考えでした。

この「特急対応」という非常に高いハードルのご要望に対し、当社はベトナムでの製造と、輸送手段を航空便(エア便)に切り替えるというスキームをご提案いたしました。製造から出荷までを最優先で進め、航空便を活用することで、受注からわずか5日間という、国内調達と変わらないスピードでお客様の元へ製品をお届けすることに成功しました。

丸頭特殊ボルト

機械部品として使用されるSUJ2製の丸頭特殊ボルトです。冷間加工で成形され、真球度S0.03という極めて高い精度が求められます。

このお話は、お客様が長年取引していた国内の冷間加工メーカーが廃業してしまい、この特殊ボルトのサプライチェーンが完全に途絶えてしまったという、深刻なご相談から始まりました。特に、SUJ2という材質の冷間加工と、その後の高周波焼入れまでを一貫して対応できる、高い技術力を持ったサプライヤーであったため、代替先を見つけるのは絶望的な状況でした。

この危機的な状況に対し、当社はベトナムでのワンストップ生産をご提案。当社のネットワークを駆使し、SUJ2材の冷間加工に対応できるだけでなく、現地で高周波焼入れまで一貫して行えるという、お客様の要求を完璧に満たすパートナー企業をベトナムにて選定し、お客様とマッチングして解決いたしました。

丸頭特殊ボルトアッセンブリ

こちらは、特殊ボルト(SCM440他)と複数の部品からなる、丸頭特殊ボルトアッセンブリです。各種サイズを取り揃え、最終の梱包まで含めたOEM供給に対応しています。

このお話は当初、お客様が取引していた国内の部品メーカーが廃業してしまい、構成部品である「特殊ボルト単品」の調達先を探している、というご相談から始まりました。

しかし、当社がお話をお伺いする中で、お客様がその特殊ボルトを調達後、他の部品と組み合わせて社内で組立・梱包作業を行っており、その工数や管理コストが大きな負担となっていることが分かりました。そこで当社は、単にボルト単品を製造するのではなく、関連部品の調達から組立、梱包までをすべて一貫して海外で行う「アセンブリ供給」をご提案いたしました。組立工程の半自動化なども含めた、トータルコストダウンのスキームを設計いたしました。

海外部品調達なら株式会社いわいにお任せください

株式会社いわいは、部品加工の海外調達における文化的要因の重要性を深く理解し、それらの課題を解決するための実践的なソリューションを提供する専門企業です。ベトナムでの豊富な経験と実績に基づき、文化的な障壁を乗り越えて成功する海外調達を実現します。

検品合格率99%以上、品質トラブル発生率0.2%以下という優れた実績は、技術力だけでなく、現地の文化や商習慣への深い理解があってこそ実現できるものです。現在の外注先の廃業リスクや人手不足による製造継続の困難さにお悩みの購買担当者の皆様にとって、文化的なチャレンジをも乗り越えた信頼できる海外調達先の確保は、事業継続の重要な要素となります。こうした課題を根本的に解決するため、現地の文化を本質的に理解した上での調達先開拓と、長期的なパートナーシップの構築をサポートしています。

部品加工の海外調達に関してお困りの際は、ぜひ株式会社いわいにご相談ください。豊富な経験と実績に基づく実践的なソリューションで、皆様の調達戦略の成功を支援いたします。まずは、お気軽にお問い合わせフォームからご連絡ください。