海外からの部品調達を進める中で、「期待した品質のものが届かない」「納期が守られない」といったトラブルにお悩みではありませんか?コスト削減などのメリットがある一方、海外部品調達には品質・納期・コストにおける様々なリスクが潜んでいます。

本記事では、まず海外部品調達で頻発する10個の具体的なトラブル事例とその根本原因を徹底解説します。次に、それらの問題を未然に防ぐ、専門商社のいわいならではの具体的な品質保証体制や、日本から参加できるリアルタイム検品といった解決策、さらに実際の課題解決事例もご紹介いたします。

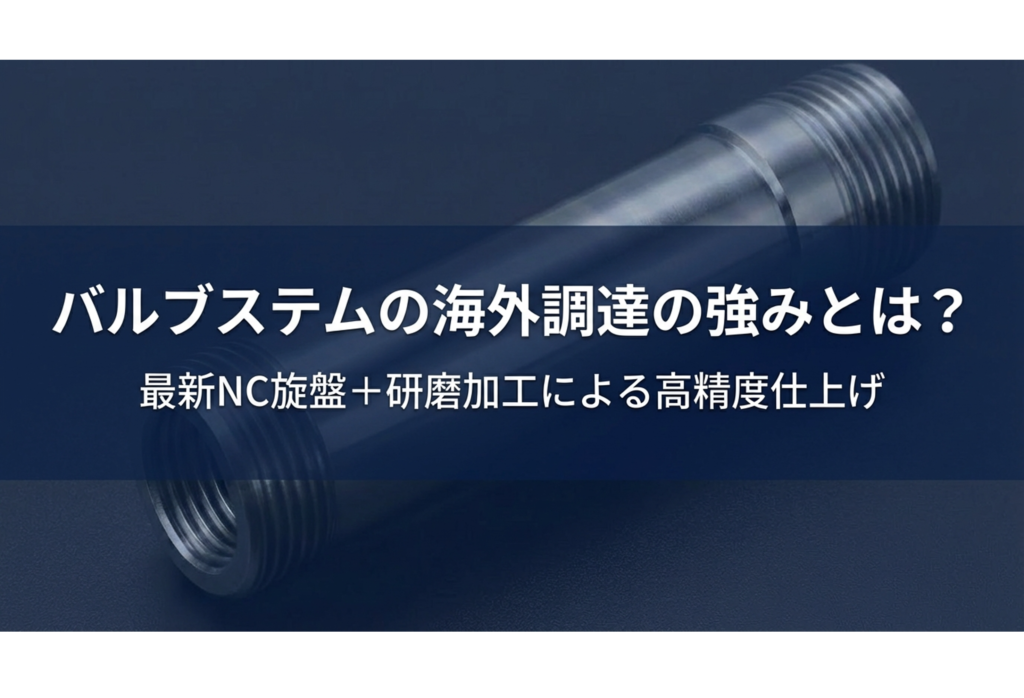

海外部品調達とは?今、多くの企業が注目する理由

「海外部品調達」とは、製品を構成する部品や原材料を海外のメーカーやサプライヤーから仕入れることを指します。

かつては大企業中心の戦略でしたが、近年は中小メーカーにも拡大。

コスト構造の変化やサプライチェーン戦略の転換、海外サプライヤーの品質向上が注目を集める背景にあります。

①コスト競争力の確保―原価低減の最大手段

部品コスト削減は製造業における永遠の課題です。

為替や原材料価格の変動を踏まえ、人件費や製造コストの低い地域から調達することは、利益率を維持するうえで有効な手段といえます。

中国・タイ・ベトナムなどのアジア地域では、同等品質の部品を国内より低コストで調達できるケースが多く、量産体制を持つサプライヤーを選定すればさらにロット単価を下げることも可能。

特にコスト感度の高い機械・装置メーカーでは、国内と海外を組み合わせた「ミックス調達戦略」により全体最適を図る動きが進んでいます。

②技術・素材の多様化―国内では入手できない品質・性能

海外調達の利点は、技術や素材の多様性にもあります。

欧州は精密加工、米国は先端電子部品、アジアは金属加工と地域ごとに得意分野が異なり、高耐熱樹脂や特殊合金など、国内では入手困難な素材を確保できる点が魅力です。

近年は海外サプライヤーの品質も向上し、国際認証を取得する企業が増加。

「低価格調達」から「高品質かつ競争力ある調達」へと進化しています。

③サプライチェーンの多様化―リスク分散と安定供給

地政学リスクや感染症による混乱を経て、「一国依存リスク」を避ける動きが拡大。

複数国への調達分散が安定供給の鍵となっています。

「中国+1」戦略や「リージョナル調達」により、東南アジアやインド、東欧などへ拠点を分散させ、生産の持続性を確保する企業が増えています。

④デジタル化が進む調達業務―小規模企業にもチャンス

BtoBマッチングサイトやオンライン見積もりツールの普及で、海外メーカーへのアクセスが容易になり、中小企業も低リスクで取引可能に。

さらにクラウド型購買システムや通関可視化ツールを活用すれば、調達状況をリアルタイムで把握でき、時差や言語の壁を超えたスムーズな取引が実現します。

⑤それでも残る「トラブルの壁」

一方で、海外部品調達には納期遅延や品質不良、書類不備などの課題も残ります。

これらは文化・制度・言語の違い、契約の曖昧さなど構造的要因が背景にあるため、購買担当者にはトラブルを前提としたリスクマネジメント体制の構築が求められます。

【事例別】海外部品調達で頻発するトラブル10選とその根本原因

海外部品調達では、納期遅延や品質不良など、現場で頻繁にトラブルが発生します。

ここでは実務でよく見られる10のトラブルについて、根本原因と現場で使える具体的な対応策を紹介します。

1.納期遅延

納期遅延が発生する主な原因は、サプライヤー側が自社の製造能力を過大に見積もって受注してしまうことにあります。

特に海外では、受注を優先して「できる」と回答する文化があり、実際のライン能力やリードタイムを十分に把握していないケースが多いです。

さらに、輸送スケジュールの乱れや通関遅延、発注書の納期条件の不備も遅れの要因となります。

短期対応

- 発注前にサプライヤーへ直近3〜6か月の実納期実績の提出を要求。受領後すぐに実績を確認。

- PO発行時に「納期」「部分納」「遅延ペナルティ」「代替措置」を明記。

- 重要部品は並行発注または安全在庫を確保。

- 生産マイルストーン(資材調達・生産開始・完成)を週次で可視化させ、写真やライン動画で進捗確認。

恒久対策

- サプライヤー能力を評価する能力リストを作成。

- SLAでOTD目標とインセンティブ/ペナルティを組み込む。

- 重要部品は供給リスクに応じて在庫・多源化・代替設計を組み合わせる。

2.品質不良・仕様不一致

品質トラブルの大半は、図面や仕様書の情報が不十分であったり、検査基準が曖昧なまま発注していることに起因します。

日本では暗黙の了解で通じる品質基準も、海外では明文化されていなければ理解されません。

サプライヤーが仕様を正確に解釈できず、結果として材質・寸法・表面処理などが異なる部品が納入されるのです。

短期対応

- 図面・仕様を再送し、サプライヤーの同意を得る。

- FAIやサンプルの即時提出を要求し、寸法・材質証明書を確認。

- 出荷前に抜取・全数検査の実施を依頼(必要に応じて第三者検査機関を手配)。

恒久対策

- PPAP相当の承認プロセスを導入。

- 受入検査プロトコルを標準化して契約に明記。

- サプライヤーの工程能力評価を定期監査。

3.コミュニケーションギャップ(言語・時差)

海外調達では、言語や文化の違いにより「意図のすれ違い」が頻発します。

曖昧な表現や専門用語の解釈違いによって、重要な仕様や納期の理解がずれることも。

また、時差によるレスポンス遅延や、複数の連絡手段の混在によって情報が分散し、誰が最終責任者か分からなくなることも原因となります。

短期対応

- 重要指示は英語で書面化し、要点を図・写真で補う。

- 重要連絡はメールで残し、24時間内の初期応答ルールを設ける。

- 定期ミーティングは時差を意識して固定化。議事録は24時間以内に共有。

恒久対策

- 現地窓口・調達代理人を設定し、ローカル対応の窓口権限を明確にする。

- コミュニケーションルールをSOP化して教育。

- コラボレーションツールを一本化。

4.輸出入・通関トラブル

通関で荷物が滞る原因は、書類の不備やHSコードの誤りなど、貿易実務が個人に依存してしまうこと。

経験豊富な担当者に業務が集中し、引き継ぎや標準化がされていないため、ちょっとした記載ミスでも通関保留となります。

さらに、サプライヤーが各国の法規制を十分理解していないと、輸出許可や証明書の準備が遅延します。

短期対応

- 出荷前に通関チェックリストで書類を全点確認。

- HSコードと関税率を輸入側の貿易管理で事前確認。疑義は通関業者に照会。

- 必要書類を早期に通関業者へ提出して事前審査を依頼。

恒久対策

- 通関チェックリストをPOプロセスに組み込み、担当者の相互チェック体制を作る。

- 複数の通関代行業者と関係構築、緊急時のバイパスルートを確保。

- HSコードの変更や規制改定を受注前にウォッチする仕組み。

5.為替リスクとコスト増

契約時と決済時の為替変動によってコストが増加するのは、企業として為替リスク管理の仕組みが整っていないことが原因です。

調達担当が為替を意識せずに契約通貨を決めてしまうケースが多く、支払時に為替差損が発生。

また、為替予約やヘッジなどの金融手段を活用していないこともリスク拡大につながります。

短期対応

- 発注前に請求通貨交渉を試みる。

- 決済前にFXレートのスナップショットを取得し、重大変動がある場合は価格再協議条項を発動。

- 小口決済は短期為替予約でリスクを限定。

恒久対策

- 財務部と連携しフォワードやオプションなどのヘッジ戦略を導入。

- 見積りに為替レンジを明記し、社内承認フローを設ける。

- 価格見直しルールを契約で合意しておく。

6.サプライヤーの倒産・契約解除

海外では財務情報の透明性が低く、取引開始前に信用調査を十分行わないことが多数。

そのため、経営不振やキャッシュフロー悪化による突然の供給停止が起こります。

特に特定サプライヤーに依存している場合、代替調達が難しく生産停止のリスクが高まります。

短期対応

- 重要サプライヤーは直ちに金融情報を取得しリスク判定。

- クリティカル部品は2次サプライヤー候補を短リスト化。即発注可能な代替先を準備。

- 緊急時の代替プロセスの手順書を用意。

恒久対策

- サプライヤー信用スコアで格付けし、閾値を超えたらアラート。

- 重要部品は安全在庫、またはコンソリデーションによる分散。

- サプライヤー育成と財務支援スキームを検討。

7.知的財産・技術流出リスク

設計図や製造ノウハウが流出する背景には、NDAの未締結やアクセス制御の甘さがあります。

特に海外サプライヤーでは、契約文化が日本ほど徹底しておらず、情報管理ルールが曖昧な場合が多数。

また、図面データをフルで共有してしまい、必要以上の情報を開示しているケースも見られます。

短期対応

- 全サプライヤーにNDAを締結させ、図面・データ受渡し前に署名を確認。

- 図面は必要最低限の情報に収める。

- ファイルはパスワード・暗号化付きで転送、ダウンロードログを保持。

恒久対策

- 契約に違反時の賠償・差止め条項を設け、定期的なコンプライアンス監査を実施。

- アクセス管理とSFTP/EDMを必須化。

- サプライヤー監査で物理的なアクセス制御・従業員教育状況を確認。

8.現地法規・規格の違いによる不適合

海外の安全基準や認証制度は国ごとに異なりますが、その調査を発注段階で行わないことがトラブルの原因です。

現地で使用できない設計や材料を指定してしまい、輸入時に適合証明が取れないこともあります。

さらに、品質保証や法務部門との連携が遅く、調達部門だけで仕様を決めてしまうケースも少なくありません。

短期対応

- 対象国・用途に必要な認証・試験項目を即座に洗い出し、サプライヤーへ周知。

- 出荷前に第三者試験のテストを条件付ける。

- 不適合が判明した場合はリワーク・再試験スケジュールを確定。

恒久対策

- 調達要件に該当国の規格を明記。

- 設計段階から品質・法務と連携し適合設計へ誘導。

- リスクの高い品目は現地認証済みサプライヤーを優先。

9.物流コストの急騰

燃料価格の変動や国際輸送ルートの混乱によって物流費が大幅に上昇するのは、調達契約の設計段階で「運賃の変動要素」を考慮していないことが原因です。

また、LCLとFCLの選択を誤るなど、輸送モードが最適化されていないこともコスト上昇の要因。

短期対応

- 見積り時にサーチャージ等を明記させ、変動コスト項目を透明化。

- FCL/LCLの総費用を比較し、最適モードを即判断。

- 梱包見直しで容積削減を実施。

恒久対策

- 輸送キャリアと長期契約で運賃固定の交渉。

- 定期的に運賃・ルートのトレードオフ分析を実施。

- 物流インデックスをKPI化して予算に盛り込む。

10.倉庫・在庫管理の不備(不良在庫・欠品)

在庫過多や欠品が発生するのは、需要予測の精度が低く、生産・販売・購買の情報が連携されていないためです。

現場ごとに異なるデータを使って判断しており、システム的な在庫最適化が行われていません。

また、部品の重要度に応じた安全在庫ルールが定義されていないため、重要部品ほど欠品しやすいという逆転現象も起きます。

短期対応

- 重要部品の現行在庫を即時棚卸しし、欠品予測を作成して優先補充。

- 安全在庫ルールをSKUカテゴリ別に仮ルールで設定。

- 急ぎの部品は空輸で補填し、根本原因を並行で調査。

恒久対策

- 購買・生産・販売データを結合した需要予測モデルを導入。

- リードタイムベースの再発注点と最大在庫をERPで自動化。

- 定期的なサイクルカウントと在庫差異の原因分析を実行。

「海外調達のトラブルを未然に防ぎたい」「現地との品質管理を可視化したい」

そんな方は、いわいの海外調達サポートをぜひご検討ください。

現地検品のライブ配信や、納期・品質をデータで可視化する仕組みなど、製造現場が安心して発注できる環境を構築しています。

実際にいわいが海外で調達した製品事例をご紹介

続いて、実際に当社がベトナムをはじめとした海外で調達した精密部品の製品事例をご紹介いたします。

空圧機器用六角プラグ

この製品は、品質を担保するために、材料に日本製の真鍮(C3604)を使用することが必須条件でした。そのためご相談前のお客様は、コストが割高になる国内での生産を余儀なくされていました。

そこで当社では、お客様の指定する日本製の材料をベトナムに輸入し、現地で製造するというスキームをご提案。これにより、品質条件を満たしたまま、大幅なコストダウンを実現しました。

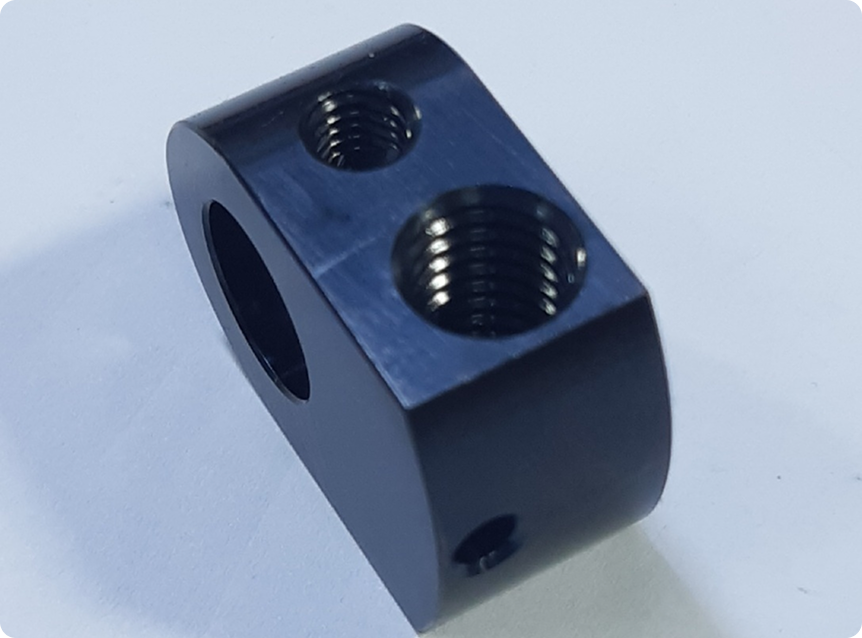

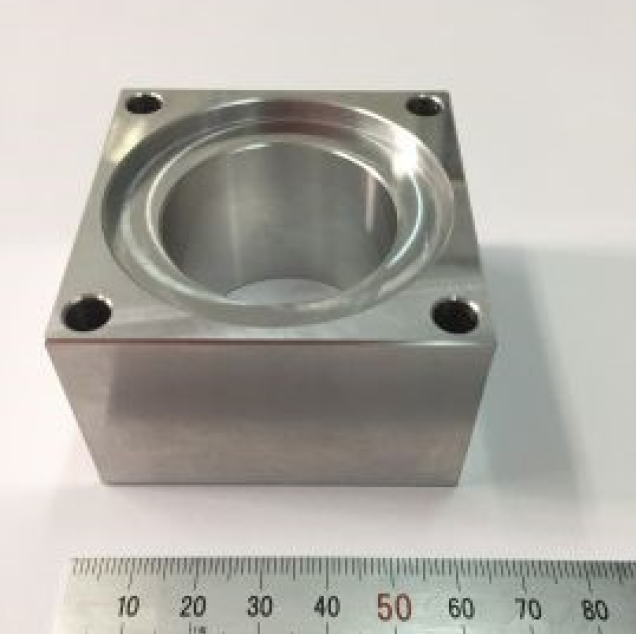

クランプブロック

このクランプブロックの調達において、お客様は深刻なサプライチェーンの問題に直面していました。近年、国内では黒染め処理に対応できる加工業者が年々減少しており、「精密なマシニング加工」から「繊細な表面処理」までを一貫して任せられるサプライヤーが、国内では見つからなくなってしまったとのでした。

この将来的なお悩みに対し、当社はベトナムの提携工場での「一貫生産」をご提案いたしました。加工から表面処理までを別々の企業で行う場合、工程間の輸送で傷がつくリスクや、品質管理の分断といった問題が避けられません。しかし当社では、マシニング設備を保有する加工業者と、黒染め処理設備を保有する表面処理業者と、それぞれで最適なパートナー企業を選定いたしました。これにより、当社による一元的な品質管理体制の下で、移動に伴う品質リスクをゼロにし、お客様の厳しい要求をクリアすることが可能となります。

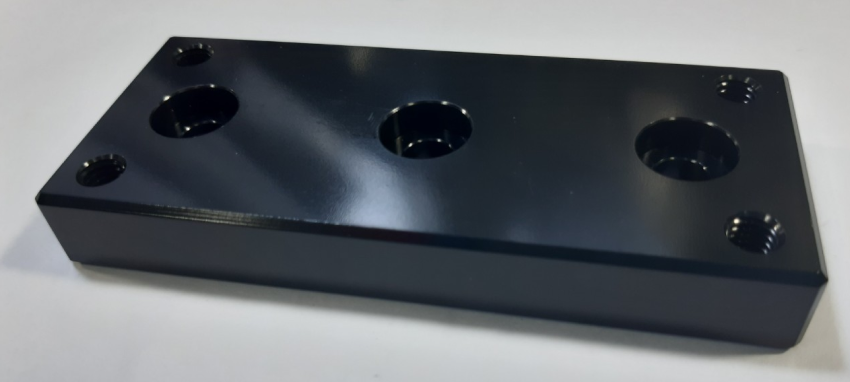

A6061製 空圧機器用 マニホールドブロック

アルミ(A6061)製のマニホールドブロックです。マシニング加工後、アルマイト処理を施して仕上げています。

この製品は、機能面・外観面において、一切の傷が許されないという非常に厳しい品質基準が設けられていました。そのためお客様は、品質が安定し、かつ信頼できる検査体制を持つサプライヤーを求めていらっしゃいました。

この厳格な品質要求に対し、当社はベトナムパートナーが持つ高度な品質保証体制でお応えました。

水処理機械用 カップリング

こちらは、水処理機械に使用されるステンレス(SUS304)製のカップリングです。高精度な四角穴(公差:-0, +0.05)の加工が特徴です。

今回のご相談は、お客様が直面していた、深刻な事業継続の課題から始まりました。まず、長年この部品を供給していた国内の仕入先が廃業してしまい、代替となるサプライヤーが見つからず、やむなくお客様が自社での内製化に踏み切りました。しかし、その頼みの綱であった社内の加工部門も、深刻な人手不足により、担い手がいなくなってしまうという危機的な状況に陥っていました。

お客様が「新たな職人を探して採用するしかない」とまでお考えだった、この「人手不足」という経営課題に対し、当社は海外での一貫生産をご提案いたしました。

超々ジュラルミン製 分配ブロック

こちらは、機械部品として使用されるアルミ(超々ジュラルミン:A7075-T651)製の分配ブロックです。直角度0.01、平行度・平面度0.02、さらにはH7の穴公差など、複数の厳しい幾何公差が求められる、高精度なマシニング加工品でした。

この製品の最大の課題は、A7075-T651という特殊な材質にありました。お客様はこれまで、「この材料は、専門業者でなければ材料入手も加工も不可能だ」とお考えでしたが、そのためアルミダイカスト専門業者にサプライヤーが限定されることで、コストが高止まりしている状況にありました。

この長年の課題に対し、当社はベトナムの提携工場でのワンストップ生産をご提案いたしました。当社の幅広いネットワークを駆使することで、特殊なA7075材の安定調達ルートを確保することも可能です。さらに、高い技術力を持つパートナー企業にて、材料調達から高精度なマシニング加工、黒アルマイト処理、そして精密検査までを一貫して行うことで、大幅なコストダウンを実現いたしました。

お客様からは、「専門業者しか扱えない」という長年の思い込みが覆され、品質を維持したまま、これほど大きなコストダウンが実現できたことに、驚きと喜びの声をいただいております。

組立冶具(エア便 特急対応)

生産ラインで使用されるアルミ(A2017)製の組立治具です。今回は「受注後5日間」という、極めて短い納期でのご依頼でした。

今回のお客様は、急な仕様変更により、組立治具が特急で必要となったとのことでした。しかし、海外調達では船便輸送が基本となるため、このような超短納期での対応は不可能だとお考えでした。

この「特急対応」という非常に高いハードルのご要望に対し、当社はベトナムでの製造と、輸送手段を航空便(エア便)に切り替えるというスキームをご提案いたしました。製造から出荷までを最優先で進め、航空便を活用することで、受注からわずか5日間という、国内調達と変わらないスピードでお客様の元へ製品をお届けすることに成功しました。

丸頭特殊ボルト

機械部品として使用されるSUJ2製の丸頭特殊ボルトです。冷間加工で成形され、真球度S0.03という極めて高い精度が求められます。

このお話は、お客様が長年取引していた国内の冷間加工メーカーが廃業してしまい、この特殊ボルトのサプライチェーンが完全に途絶えてしまったという、深刻なご相談から始まりました。特に、SUJ2という材質の冷間加工と、その後の高周波焼入れまでを一貫して対応できる、高い技術力を持ったサプライヤーであったため、代替先を見つけるのは絶望的な状況でした。

この危機的な状況に対し、当社はベトナムでのワンストップ生産をご提案。当社のネットワークを駆使し、SUJ2材の冷間加工に対応できるだけでなく、現地で高周波焼入れまで一貫して行えるという、お客様の要求を完璧に満たすパートナー企業をベトナムにて選定し、お客様とマッチングして解決いたしました。

丸頭特殊ボルトアッセンブリ

こちらは、特殊ボルト(SCM440他)と複数の部品からなる、丸頭特殊ボルトアッセンブリです。各種サイズを取り揃え、最終の梱包まで含めたOEM供給に対応しています。

このお話は当初、お客様が取引していた国内の部品メーカーが廃業してしまい、構成部品である「特殊ボルト単品」の調達先を探している、というご相談から始まりました。

しかし、当社がお話をお伺いする中で、お客様がその特殊ボルトを調達後、他の部品と組み合わせて社内で組立・梱包作業を行っており、その工数や管理コストが大きな負担となっていることが分かりました。そこで当社は、単にボルト単品を製造するのではなく、関連部品の調達から組立、梱包までをすべて一貫して海外で行う「アセンブリ供給」をご提案いたしました。組立工程の半自動化なども含めた、トータルコストダウンのスキームを設計いたしました。

海外部品調達代行はいわいにお任せください!

海外調達の納期遅延は、サプライヤー、物流、品質、実務など複合的な原因で発生します。これらのリスクは、一般的な対策だけでは防ぎきれません。

いわいは、独自の「日本品質」基準でのサプライヤー選定、リアルタイム進捗管理、Zoom検品による手戻り防止、そして複雑な貿易実務のワンストップ代行により、納期遅延リスクを極限まで低減。貴社の生産計画を守り、「確実な納品」と「安心」を実現する海外部品調達代行は、いわいにお任せください。