装置メーカーにとって、BCP(事業継続計画)はもはや必須の経営戦略です。特に、サプライヤーへの「1社依存」は、災害や国際情勢の変化、国内サプライヤーの廃業といったリスクに直結します。

この課題を解決するためには、海外への調達先分散が有効ですが、「品質」「言語・商習慣」「実務」の壁に阻まれ失敗するケースが後を絶ちません。

本稿では、これらの壁を乗り越え、コストと品質を両立させる「失敗しない海外調達」の具体的な進め方を解説。貴社のBCP対策と競争力強化に貢献するヒントを提供します。

装置メーカーが今、BCP対策に取り組むべき理由とは?

BCP(事業継続計画)とは、自然災害、感染症のパンデミック、深刻なシステム障害、サプライヤーの倒産といった、企業が直面する予期せぬ緊急事態において、事業へのダメージを最小限に抑え、中核となる事業を継続または早期復旧させるための方針や手順をまとめた計画のことです。これは、単なる防災対策とは一線を画し、企業の存続そのものに関わる重要な「経営戦略」として位置づけられています。

特に、数多くの精密部品を国内外から調達し、組み立てることで製品を供給する装置メーカーにとって、BCP対策の策定はもはや任意ではなく、事業を継続する上での必須要件と言えます。なぜなら、近年のビジネス環境は、これまでの常識が通用しないほど不確実性を増しているためです。かつては「100年に一度」と言われた規模の自然災害は頻発し、記憶に新しい新型コロナウイルスのようなパンデミックは、グローバルな物流網を瞬時に麻痺させました。さらに、国際情勢の不安定化に伴うリスクは、特定の国や地域からの調達を、ある日突然、不可能にする可能性をはらんでいます。

このような状況下で、装置メーカーが何の備えもしていなければ、たった一つの部品の供給が停止しただけで、生産ライン全体がストップしてしまいます。その結果、顧客への納期遅延はもちろん、機会損失による売上低下、さらには企業の信頼失墜といった、深刻な経営ダメージに直結するのです。

BCP対策の中でも「サプライチェーンの強靭化」が急務に

装置メーカーが策定すべきBCPには、従業員の安否確認や情報システムのバックアップ、緊急時の連絡体制の整備など、多岐にわたる項目が含まれます。しかし、その中でも最優先で取り組むべき課題が、事業の生命線である「サプライチェーンの強靭化」です。

なぜなら、装置メーカーの事業活動そのものが、部品や材料を「調達」し、それらを「生産・組立」し、最終製品を顧客に「納品」するという、一連のサプライチェーンの上に成り立っているからです。この流れがどこか一箇所でも寸断されれば、たとえ従業員が無事で、工場設備が正常に稼働していても、事業そのものが継続できなくなります。

サプライチェーンの寸断は、生産停止による直接的な売上減少だけでなく、納期遅延による違約金の発生、代替サプライヤーの緊急手配にかかる追加コストにつながります。そして何よりも「安定供給ができないメーカー」という顧客からのネガティブな評価につながり、中長期的な競争力を著しく削いでしまうのです。

したがって、装置メーカーにとってBCP対策とは、すなわち「サプライチェーンに潜むリスクをいかに洗い出し、その影響を最小化する対策を講じるか」に他なりません。自社の供給網に潜む脆弱性を直視し、より強靭な体制へと再構築していくことこそ、不確実性の高い現代を生き抜くために不可欠な取り組みと言えるでしょう。

>>>海外調達におけるサプライチェーンのリスク管理とその対策

なぜサプライヤーへの「1社依存」がこれほど危険なのか?

前述の通り、装置メーカーにとってサプライチェーンの強靭化は最重要課題です。では、そのサプライチェーンにおいて、最も警戒すべき脆弱性とは何でしょうか。その一つが、特定の部品や加工を単一の取引先に依存する、いわゆる「1社依存(シングルサプライヤー)」の状態です。もちろん、特定のサプライヤーと長期的に良好な関係を築き、取引を集中させることは、品質の安定やスケールメリットによるコスト効率化、コミュニケーションの円滑化といったメリットを生むこともあります。しかし、ビジネス環境の不確実性が極限まで高まった現代において、そのメリットはリスクをはるかに上回るものとなりました。ここでは、1社依存がいかに危険であるかを、3つの具体的なリスクパターンから解説します。

パターン1:自然災害・地政学リスクによる突然の供給停止

最も認識しやすく、かつ壊滅的なダメージをもたらすのが、突発的な要因による供給の完全停止です。例えば、2011年の東日本大震災や2016年の熊本地震では、特定の地域に生産拠点が集中していた部品メーカーが被災したことで、国内外の自動車メーカーをはじめとする多くの企業が、長期間の生産停止に追い込まれました。これは、代替の調達先を確保していなかったために発生した、典型的な1社依存のリスク顕在化の事例です。

この種のリスクは、国内の自然災害に限りません。特定の国との政治的関係の悪化や、現地の法律・規制の変更、紛争の勃発といった地政学リスクにより、ある日突然、輸出入が厳しく制限される可能性も十分に考えられます。1社依存の状態でこのような事態が発生すれば、代替サプライヤーを探すことから始めなければならず、その間の生産停止による損失は計り知れません。これらのリスクは予測が極めて困難であるからこそ、常に代替策を準備しておくことが不可欠なのです。

パターン2:国内サプライヤーの構造的な問題(後継者不足・廃業)

突発的な災害とは異なり、静かに、確実に進行しているのが、国内サプライヤーが抱える構造的なリスクです。特に、日本のものづくりを支えてきた高い技術力を持つ中小の町工場では、経営者の高齢化と深刻な後継者不足が大きな課題となっています。現在、優れた品質の部品を安定的に供給してくれているサプライヤーが、5年後、10年後も同じ体制を維持できる保証はどこにもありません。

「事業承継が難しく、今の代で廃業することを決めた」「熟練の技術者が引退し、これまで通りの品質を維持できなくなった」といった事態は、もはや他人事ではないのです。このようなサプライヤー側の内部的な問題は、買い手であるメーカー側からは見えにくく、ある日突然、廃業通知や品質低下という形で表面化することも。長年の信頼関係があったとしても、事業そのものが継続できなくなれば、部品の供給は止まってしまいます。これもまた、1社依存がもたらす深刻なリスクの一つです。

パターン3:価格交渉力の低下と、際限のないコスト高騰

1社依存は、コスト面においても企業の首を絞めることになります。取引先が1社しかないという状況は、すなわち買い手側(自社)の交渉力が著しく低下することを意味します。サプライヤー側が「この部品はウチからしか買えない」と認識した瞬間、両者の力関係は変化します。

近年の原材料費やエネルギー価格、人件費の高騰を背景に、サプライヤーから一方的な価格改定を要求されるケースが増えています。代替となる調達先がなければ、その要求を呑まざるを得ず、想定外のコストアップにつながります。さらに、問題は価格だけにとどまりません。コスト削減や納期短縮、品質改善といった、自社の競争力向上に向けた前向きな要求に対しても、サプライヤー側が非協力的な態度をとる可能性も出てきます。いわゆる「足元を見られる」状態に陥ることで、コスト管理が困難になるだけでなく、製品開発や生産性向上の足かせにまでなってしまうのです。

多くの装置メーカーが海外調達で失敗する「3つの壁」

サプライヤーの1社依存が危険であると認識し、その解決策として海外に新たな調達先を求めることは、論理的な経営判断です。しかし、「海外なら安く調達できるだろう」といった安易な考えで進めた結果、手痛い失敗を経験する装置メーカーが後を絶たないのも、また事実です。国内取引の常識が通用しない海外調達には、乗り越えるべき特有の「壁」が存在します。ここでは、多くの企業がつまずく代表的な3つの壁について解説します。これらの壁の存在を事前に理解することが、失敗しない海外調達の第一歩となります。

①品質管理の壁:「安かろう悪かろう」の現実

海外調達を検討する上で、最も多くの担当者が懸念するのが「品質」の問題です。コストメリットだけを追求してサプライヤーを選定した結果、「安かろう悪かろう」の典型的な罠に陥るケースは少なくありません。例えば、「試作品の出来は良かったのに、いざ量産が始まったら品質に大きなバラつきが出た」「図面に記載された公差や幾何公差が全く守られておらず、使い物にならないものが納品された」といった声は、海外調達の失敗談として頻繁に聞かれます。

この問題の根底には、品質に対する価値観や管理レベルの違いがあります。日本では「当たり前」とされるレベルの仕上げや外観品質が、海外では「機能に問題なければ良い」と判断されることもあります。また、製造工程における品質管理の仕組み(工程内検査やトレーサビリティなど)が十分に確立されておらず、不良品が発生してもその原因究明や再発防止が徹底されないことも珍しくありません。このような品質管理の壁に直面し、結局は国内での再加工や全数検査といった追加コストと工数が発生し、国内調達よりも高くついてしまった、という本末転倒な結果を招くのです。

②言語・商習慣の壁:コミュニケーションが引き起こすトラブル

品質問題の根本的な原因とも言えるのが、コミュニケーションの壁です。これは単に「外国語が話せるか」というレベルの問題ではありません。特に、精密さが求められる装置の部品において、図面だけでは伝わらない微妙な技術的ニュアンスを、背景の異なる相手に100%正確に伝えることは至難の業です。「これくらい言わなくても分かるだろう」という日本の”あうんの呼吸”や”暗黙知”は、海外では一切通用しません。例えば「バリなきこと」といった曖昧な指示が、意図しない解釈をされ、トラブルの原因となることもあります。

さらに、商習慣の違いも大きな障壁となります。納期に対する考え方が日本とは異なり、遅延に対する危機感が薄いケースや、問題が発生した際の「報・連・相」が徹底されず、納期直前になって初めてトラブルが発覚するといった事態も起こり得ます。契約や約束事に対する意識の違いから、仕様変更や口頭での合意事項が反故にされるリスクも考慮しなければなりません。これらのコミュニケーションの齟齬が積み重なり、不信感や手戻りを生み、プロジェクト全体を停滞させてしまうのです。

③実務の壁:契約・支払い・為替など、見えないハードル

現場レベルでの品質やコミュニケーションの壁に加え、管理者やバックオフィス部門を悩ませるのが、貿易実務にまつわる「見えないハードル」です。これらの実務は専門的な知識を要し、経験の少ない企業が自社単独で対応するには非常に大きな負担となります。

具体的には、NDA(秘密保持契約)や取引基本契約を現地の法律に合わせて締結する「契約の壁」。万が一のトラブルの際に、日本の法律や商習慣が通用しないリスクをどう回避するかという課題があります。また、現地通貨(ドルなど)での支払いや、日々変動する為替レートのリスクをどう管理するかという「支払い・為替の壁」。さらに、国際輸送手段の選定と手配、煩雑な輸出入の通関手続き、関税の計算といった「輸送・通関の壁」も存在します。これらの煩雑な実務に忙殺され、本来注力すべきコア業務が疎かになってしまうことも、海外調達の失敗パターンの一つと言えるでしょう。

いわいが提案する「失敗しない海外調達」の具体策

前述した「品質」「言語・商習慣」「実務」という3つの高い壁を前に、多くのメーカー様が海外調達を断念したり、リスクだけが残る結果に終わってしまったりします。しかし、これらの壁は、適切な知識、ネットワーク、そして実行力を持つパートナーと連携することで、すべて乗り越えることが可能です。私たちは、単なる部品の仲介業者ではありません。商社として長年培ってきた海外取引の実務力と、日本の製造業に深く寄り添う技術的知見を融合させ、お客様の調達部門、ひいては設計・製造部門の一員として機能することで、「失敗しない海外調達」をワンストップで実現します。ここでは、3つの壁を乗り越えるための具体的な解決策をご紹介します。

【品質の壁への対策】「国内以上の安心」を実現する品質保証体制

「海外調達は品質が不安」という常識を覆すため、私たちは独自の品質保証体制を構築しています。目指すのは、単なる「国内同等」ではなく「国内以上の安心」です。

5Sが徹底された優良工場の選定と、製造工程そのものの「見える化」

私たちの品質管理は、パートナーとなる工場を選定する段階から始まっています。提携先は、日本の製造現場も驚くほど5S(整理・整頓・清掃・清潔・躾)への意識が高く、クリーンで整然とした環境が保たれたベトナムの優良工場に限定。優れた品質は、優れた環境から生まれるという思想を徹底しています。さらに、私たちは完成品を検品するだけでなく、製造中の「加工工程」そのものを管理・把握することで、品質の源流管理を実践。これにより、問題の発生を未然に防ぎ、安定した品質での供給を可能にしています。

日本から参加できる「リアルタイムZoom検品」と通訳サポート

納品されるまで品質が分からない、という不安を完全に払拭するのが、いわい独自の「リアルタイムZoom検品」です。お客様は日本にいながら、現地の工場で行われる製品検査にリアルタイムでご参加いただけます。画面を通して製品の仕上がりを直接ご確認いただき、気になる点があればその場で指示を出すことも可能です。その際には、単に言葉を訳すだけでなく、装置部品に求められる技術的要件を深く理解した通訳がサポートするため、細かなニュアンスのズレなく、正確な意思疎通が可能です。これにより「思っていたものと違う」という最大のリスクを回避します。

輸送リスクをゼロに近づける、ベトナムならではの丁寧な梱包

いくら優れた製品を製造しても、お客様の手元に届くまでに傷や錆が発生してしまっては意味がありません。私たちは、製品がお客様の元に届けられる最後の瞬間までが品質管理であると考えています。提携するベトナム工場は、丁寧な脱脂処理や防錆対策、そして輸送手段に応じた適切な梱包を徹底しており、輸送時の品質トラブルを未然に防ぎます。このきめ細やかな対応も、「国内以上の安心」をご提供できる理由の一つです。

>>>海外部品調達で品質不良を防ぐ方法とは?よくある5つの原因と具体的な対策を徹底解説

【実務・言語の壁への対策】商社機能がすべて代行するワンストップサービス

煩雑な実務やコミュニケーションの課題は、私たちの「商社機能」がすべて解決します。お客様は、コア業務である設計や開発に集中していただけます。

煩雑な契約・支払い・為替業務を一括で代行

海外調達を阻む大きな要因である、煩雑なバックオフィス業務はすべてお任せください。NDA(秘密保持契約)や取引基本契約の締結、現地通貨での支払い、日々変動する為替リスクの管理、複雑な通関手続きまで、貿易実務のすべてを私たちが代行します。お客様は、日本国内の取引と同様に、円建てで契約・お支払いいただくだけ。海外取引特有のリスクや手間から完全に解放されます。

技術を深く理解した通訳による、スムーズなコミュニケーション

言語の壁は、単語を置き換えるだけでは乗り越えられません。私たちは、お客様と現地工場の間に立ち、双方が持つ技術的な背景や文化的な常識を理解した上で、最適なコミュニケーションを仲介します。これにより、仕様の誤解や指示の伝達ミスを防ぎ、スムーズでストレスのないプロジェクト進行を実現します。

【技術的な課題への対策】単なる仲介ではない、技術パートナーとしての支援

私たちは、お客様からいただいた図面を右から左へ流すだけのブローカーではありません。お客様の課題を根本から解決する「技術パートナー」として、製造の上流工程から支援を行います。

「図面1枚」から対応。CAD化・設計支援による工数削減

「海外へ発注したいが、古い紙図面しかない」「設計リソースが足りず、部品図にばらす時間がない」。そんな課題にも、私たちは対応します。手書きの図面や古い2Dデータを、海外の製造現場で活用できる正確な3DCADデータへ変換するサービスを提供。お客様の設計部門の工数を削減し、スムーズな発注を支援します。

コストと品質を両立するVA/VE提案

私たちは、ただ図面通りに安く作ることを目指しません。お客様の製品価値を最大化するため、常にVA/VEの視点を持っています。例えば、「この形状なら、こちらの加工方法の方がコストを抑えつつ精度も出せる」「この材質を変更すれば、耐久性が向上する」といった、製造のプロだからこそ可能な付加価値提案を行い、お客様のコスト削減と製品競争力の向上に直接貢献します。

実際にいわいが海外で調達した製品事例をご紹介

続いて、実際に当社がベトナムをはじめとした海外で調達した精密部品の製品事例をご紹介いたします。

空圧機器用六角プラグ

この製品は、品質を担保するために、材料に日本製の真鍮(C3604)を使用することが必須条件でした。そのためご相談前のお客様は、コストが割高になる国内での生産を余儀なくされていました。

そこで当社では、お客様の指定する日本製の材料をベトナムに輸入し、現地で製造するというスキームをご提案。これにより、品質条件を満たしたまま、大幅なコストダウンを実現しました。

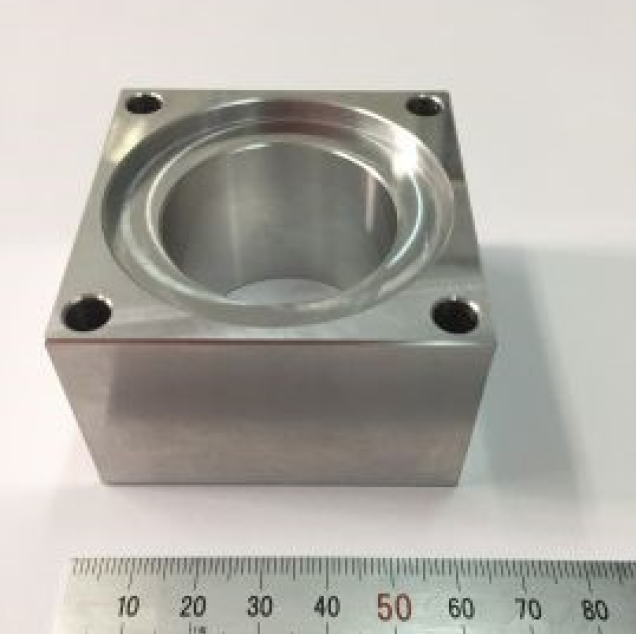

クランプブロック

このクランプブロックの調達において、お客様は深刻なサプライチェーンの問題に直面していました。近年、国内では黒染め処理に対応できる加工業者が年々減少しており、「精密なマシニング加工」から「繊細な表面処理」までを一貫して任せられるサプライヤーが、国内では見つからなくなってしまったとのでした。

この将来的なお悩みに対し、当社はベトナムの提携工場での「一貫生産」をご提案いたしました。加工から表面処理までを別々の企業で行う場合、工程間の輸送で傷がつくリスクや、品質管理の分断といった問題が避けられません。しかし当社では、マシニング設備を保有する加工業者と、黒染め処理設備を保有する表面処理業者と、それぞれで最適なパートナー企業を選定いたしました。これにより、当社による一元的な品質管理体制の下で、移動に伴う品質リスクをゼロにし、お客様の厳しい要求をクリアすることが可能となります。

A6061製 空圧機器用 マニホールドブロック

アルミ(A6061)製のマニホールドブロックです。マシニング加工後、アルマイト処理を施して仕上げています。

この製品は、機能面・外観面において、一切の傷が許されないという非常に厳しい品質基準が設けられていました。そのためお客様は、品質が安定し、かつ信頼できる検査体制を持つサプライヤーを求めていらっしゃいました。

この厳格な品質要求に対し、当社はベトナムパートナーが持つ高度な品質保証体制でお応えました。

水処理機械用 カップリング

こちらは、水処理機械に使用されるステンレス(SUS304)製のカップリングです。高精度な四角穴(公差:-0, +0.05)の加工が特徴です。

今回のご相談は、お客様が直面していた、深刻な事業継続の課題から始まりました。まず、長年この部品を供給していた国内の仕入先が廃業してしまい、代替となるサプライヤーが見つからず、やむなくお客様が自社での内製化に踏み切りました。しかし、その頼みの綱であった社内の加工部門も、深刻な人手不足により、担い手がいなくなってしまうという危機的な状況に陥っていました。

お客様が「新たな職人を探して採用するしかない」とまでお考えだった、この「人手不足」という経営課題に対し、当社は海外での一貫生産をご提案いたしました。

超々ジュラルミン製 分配ブロック

こちらは、機械部品として使用されるアルミ(超々ジュラルミン:A7075-T651)製の分配ブロックです。直角度0.01、平行度・平面度0.02、さらにはH7の穴公差など、複数の厳しい幾何公差が求められる、高精度なマシニング加工品でした。

この製品の最大の課題は、A7075-T651という特殊な材質にありました。お客様はこれまで、「この材料は、専門業者でなければ材料入手も加工も不可能だ」とお考えでしたが、そのためアルミダイカスト専門業者にサプライヤーが限定されることで、コストが高止まりしている状況にありました。

この長年の課題に対し、当社はベトナムの提携工場でのワンストップ生産をご提案いたしました。当社の幅広いネットワークを駆使することで、特殊なA7075材の安定調達ルートを確保することも可能です。さらに、高い技術力を持つパートナー企業にて、材料調達から高精度なマシニング加工、黒アルマイト処理、そして精密検査までを一貫して行うことで、大幅なコストダウンを実現いたしました。

お客様からは、「専門業者しか扱えない」という長年の思い込みが覆され、品質を維持したまま、これほど大きなコストダウンが実現できたことに、驚きと喜びの声をいただいております。

組立冶具(エア便 特急対応)

生産ラインで使用されるアルミ(A2017)製の組立治具です。今回は「受注後5日間」という、極めて短い納期でのご依頼でした。

今回のお客様は、急な仕様変更により、組立治具が特急で必要となったとのことでした。しかし、海外調達では船便輸送が基本となるため、このような超短納期での対応は不可能だとお考えでした。

この「特急対応」という非常に高いハードルのご要望に対し、当社はベトナムでの製造と、輸送手段を航空便(エア便)に切り替えるというスキームをご提案いたしました。製造から出荷までを最優先で進め、航空便を活用することで、受注からわずか5日間という、国内調達と変わらないスピードでお客様の元へ製品をお届けすることに成功しました。

丸頭特殊ボルト

機械部品として使用されるSUJ2製の丸頭特殊ボルトです。冷間加工で成形され、真球度S0.03という極めて高い精度が求められます。

このお話は、お客様が長年取引していた国内の冷間加工メーカーが廃業してしまい、この特殊ボルトのサプライチェーンが完全に途絶えてしまったという、深刻なご相談から始まりました。特に、SUJ2という材質の冷間加工と、その後の高周波焼入れまでを一貫して対応できる、高い技術力を持ったサプライヤーであったため、代替先を見つけるのは絶望的な状況でした。

この危機的な状況に対し、当社はベトナムでのワンストップ生産をご提案。当社のネットワークを駆使し、SUJ2材の冷間加工に対応できるだけでなく、現地で高周波焼入れまで一貫して行えるという、お客様の要求を完璧に満たすパートナー企業をベトナムにて選定し、お客様とマッチングして解決いたしました。

丸頭特殊ボルトアッセンブリ

こちらは、特殊ボルト(SCM440他)と複数の部品からなる、丸頭特殊ボルトアッセンブリです。各種サイズを取り揃え、最終の梱包まで含めたOEM供給に対応しています。

このお話は当初、お客様が取引していた国内の部品メーカーが廃業してしまい、構成部品である「特殊ボルト単品」の調達先を探している、というご相談から始まりました。

しかし、当社がお話をお伺いする中で、お客様がその特殊ボルトを調達後、他の部品と組み合わせて社内で組立・梱包作業を行っており、その工数や管理コストが大きな負担となっていることが分かりました。そこで当社は、単にボルト単品を製造するのではなく、関連部品の調達から組立、梱包までをすべて一貫して海外で行う「アセンブリ供給」をご提案いたしました。組立工程の半自動化なども含めた、トータルコストダウンのスキームを設計いたしました。

装置メーカーのBCP対策・海外調達のことなら、株式会社いわいにご相談ください

本記事では、装置メーカー様が今すぐ取り組むべきBCP対策として、サプライチェーン、特にサプライヤーへの「1社依存」が内包するリスクに焦点を当てて解説してまいりました。そして、その具体的な解決策として「失敗しない海外調達」を挙げ、品質・言語・実務といった高い壁を乗り越えるためのポイントを紹介いたしました。

もし、貴社が今、 「長年付き合っている国内サプライヤーの将来性に、漠然とした不安を感じている」 「部品コストの高騰が、製品の競争力を削いでいる」 「品質とコストのバランスが取れた、新たな調達先を探している」 「海外調達に挑戦したいが、何から手をつけて良いか全く分からない」 といった課題を一つでも抱えていらっしゃるのであれば、ぜひ一度、私たち株式会社いわいにお声がけください。

私たちは、単に海外から安く部品を仕入れてくるだけの商社ではありません。お客様の技術パートナーとして、設計から製造、品質管理、そして納品まで、サプライチェーンのあらゆるプロセスに深く伴走します。日本の製造業が抱える構造的な課題を解決する力を持つ、ベトナムの優良工場との強固なネットワークを活かし、お客様が抱えるあらゆる調達のハードルを乗り越えるお手伝いをいたします。

まずは、貴社が現在お悩みの課題を、私たちに聞かせてはいただけないでしょうか。もちろん、ご相談いただいたからといって、無理な営業は一切いたしません。貴社のサプライチェーンを客観的に見つめ直すための、情報収集の一環として、お気軽にお問い合わせいただければ幸いです。