海外部品調達の成否を左右する重要なポイントの1つが、「加工図面の精度」と「サプライヤーへの伝え方」です。どれだけコストメリットを追求しても、図面ミスによる品質不良や納期遅延で台無しになるケースは少なくありません。現地の加工技術がどれだけ優れていても、図面の意図が正確に伝わらなければ、求める品質の製品は手に入らない、なんてこともあります。

国内調達では、日本の商習慣や暗黙の了解によって「図面には描ききれていないこと」も補完されることがありますが、海外ではそうはいきません。図面で表現されていることがすべてです。だからこそ、海外調達では「図面=品質」と言っても過言ではなく、図面の描き方と伝え方が、調達の成否を決定づけます。

海外部品調達における「図面」の重要性とは?

国内調達と海外調達の根本的な違い

国内調達では、長年の取引関係やそもそも同じ文化や慣習がベースになっていることからも、図面に明記されていない部分でも、お互いの共通認識として補完されることがあります。例えば、面取りの指示が図面になくても、共通認識としてスムーズに処理されることが多いです。また、図面に多少の曖昧さがあっても、電話一本で「念の為」というていで確認し、すぐに修正できる距離感があります。

しかし、海外調達ではこうした「あうんの呼吸」は通用しません。

まず、商習慣が異なります。日本の製造現場では「図面に書いていなくても、製品の用途を考えて適切に処理する」という文化がありますが、海外では「図面に書いていないことはやらない」という考え方が一般的です。これは決して手抜きではなく、契約書や図面に基づいて業務を進めるという、海外のビジネス文化の違いです。

さらに、言語、距離、そして時間などの違いも加わってきます。図面には寸法や公差などの数値情報が多く含まれますが、注記や指示事項は文章で記載されます。英語で記載しても、微妙なニュアンスが伝わらなかったり、専門用語が誤解されたりするリスクがあります。先ほどの「念の為」の電話も、海外では時差や言語の問題で、そもそもの確認に時間がかかります。その間、製造が止まったり、それ以上にリスクがあるのは誤った解釈で製造が進んだりすることです。

皆さまも、海外サプライヤーとのやり取りで「こちらの意図と違うものが納品された」という経験はないでしょうか?

図面=品質」:図面の伝達ミスが招く具体的なリスク

図面の伝達ミスは、以下のような具体的なリスクを招きます。

品質不良 : 寸法公差や表面粗さの指示が不明確だと、現地の解釈で製造が進み、日本の品質基準を満たさない製品が納品されます。検査基準が図面に明記されていなければ、どの寸法を重点的にチェックすべきかも伝わりません。結果、使用できない不良品が大量に発生し、再製作や返品の手間とコストが発生します。

納期遅延: 図面の不明点を確認するために、何度もメールや電話でやり取りが発生し、製造開始が遅れます。また、誤った解釈で製造が進んだ場合、再製作が必要になり、納期が大幅に遅れます。納期遅延は、お客様の生産計画にも影響し、信頼を損なう原因になります。

コスト増: 不良品の再製作、追加の検査、国際輸送の往復など、図面ミスによるコスト増は膨大です。当初のコストメリットが吹き飛ぶどころか、国内調達よりも高くつくケースもあります。

海外調達で失敗しないための加工図面の描き方とポイント

では、上記のようなリスクを回避するための具体的なポイントを解説していきます。

ポイント1:国際規格(ISO/JISなど)の徹底

海外調達では、図面の記載方法を国際規格に準拠させることが基本です。日本国内では、JIS(日本産業規格)に基づいた図面が一般的ですが、海外ではISO(国際標準化機構)規格が広く使用されています。

具体的に何が変わってくるのかみていきましょう。まず、投影法の違いがあります。日本では第三角法が主流ですが、ヨーロッパでは第一角法が一般的です。投影法が異なると、図面の見方が全く変わるため、図面に投影法を明記することが重要です。他にも、表面粗さの表記、材料記号、単位などの統一なども違いとしてあり、スムーズなやりとりを目指す上での足枷になりやすいです。

ちょうど先日、同業者の知り合いと海外と図面のやりとりをする際の話をしていた時に、投影法の違いで一部の寸法が逆に解釈されていた事例について聞いてヒヤヒヤしました…。幸い製造前に気づいたため大事には至らなかったようですが、投影法の明記がいかに重要かを改めて実感しました。

ポイント2:設計意図を正確に伝えるための「指示の可視化」

図面には、設計意図を正確に伝えるための「指示の可視化」が必要です。文章での説明は最小限にし、記号や図で視覚的に伝えることが重要です。

たとえば、現地の解釈で製造されるため、意図しない誤差が発生しうるので、すべての重要寸法に対して、公差を明記します。また、基準面の明確化も必要です。基準面が曖昧だと、測定方法が異なり、同じ図面でも異なる結果が出ます。他にも、加工方法の指示だったり、細かい注意事項も全て図面内で表現して残しておく必要があります。

それらの注記は英語で記載することが一般的ですが、専門用語を正確に使用することが重要です。ネット上の翻訳に頼ると、誤訳が発生するリスクがあります。可能であれば、技術英語に精通した翻訳者や、現地の技術スタッフに確認してもらうことをお勧めします。

ポイント3:現地でトラブルを防ぐための「検査基準」の明記

図面には、製造後の検査基準を明記することが重要です。検査基準が明確でないと、何をどのように検査すればよいかが伝わらず、品質トラブルの原因になります。指示すべき内容としてあげられるのは、たとえば重点検査項目、検査方法、合否判定基準、出荷前検査の有無や第三者検査の活用などがあげられます。

株式会社いわいの図面管理と品質保証体制

株式会社いわいでは、海外部品調達における図面の曖昧さを解消し、「国内以上の安心」を提供するため、独自の図面管理と品質保証体制を構築しています。

今回のコラムでお伝えしたようなリスクを徹底的に回避できるようサポートします。お客様からお預かりした図面を現地工場に正確な理解をしてもらうために、図面の補足や修正提案をしっかりと行います。

また、製造開始前に現地工場と図面の詳細レビューを実施し、不明点や解釈の違いを事前に解消します。出荷前検査をZoomでリアルタイムに実施することで、お客様も遠隔で品質を確認でき、図面通りに製造されているかをその場で確認できます。検査報告書も必ず提出し、品質を担保しています。海外部品調達における図面の描き方や伝え方にお悩みの方、または安心して海外調達を進めたい方は、ぜひ株式会社いわいにご相談ください。

実際にいわいが海外で調達した製品事例をご紹介

続いて、実際に当社がベトナムをはじめとした海外で調達した精密部品の製品事例をご紹介いたします。

空圧機器用六角プラグ

この製品は、品質を担保するために、材料に日本製の真鍮(C3604)を使用することが必須条件でした。そのためご相談前のお客様は、コストが割高になる国内での生産を余儀なくされていました。

そこで当社では、お客様の指定する日本製の材料をベトナムに輸入し、現地で製造するというスキームをご提案。これにより、品質条件を満たしたまま、大幅なコストダウンを実現しました。

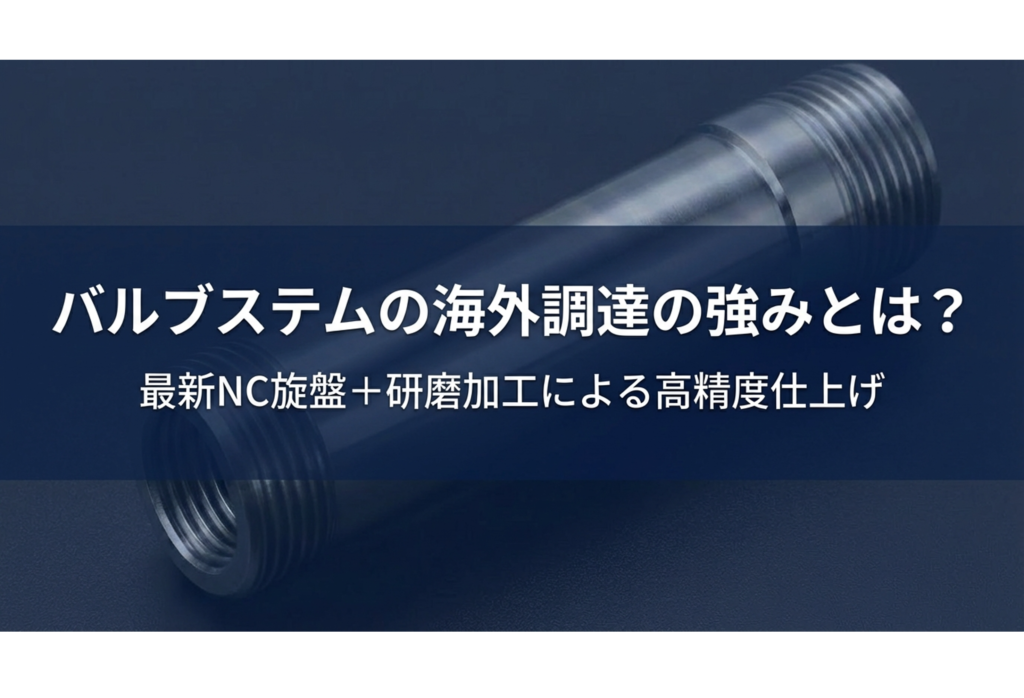

クランプブロック

このクランプブロックの調達において、お客様は深刻なサプライチェーンの問題に直面していました。近年、国内では黒染め処理に対応できる加工業者が年々減少しており、「精密なマシニング加工」から「繊細な表面処理」までを一貫して任せられるサプライヤーが、国内では見つからなくなってしまったとのでした。

この将来的なお悩みに対し、当社はベトナムの提携工場での「一貫生産」をご提案いたしました。加工から表面処理までを別々の企業で行う場合、工程間の輸送で傷がつくリスクや、品質管理の分断といった問題が避けられません。しかし当社では、マシニング設備を保有する加工業者と、黒染め処理設備を保有する表面処理業者と、それぞれで最適なパートナー企業を選定いたしました。これにより、当社による一元的な品質管理体制の下で、移動に伴う品質リスクをゼロにし、お客様の厳しい要求をクリアすることが可能となります。

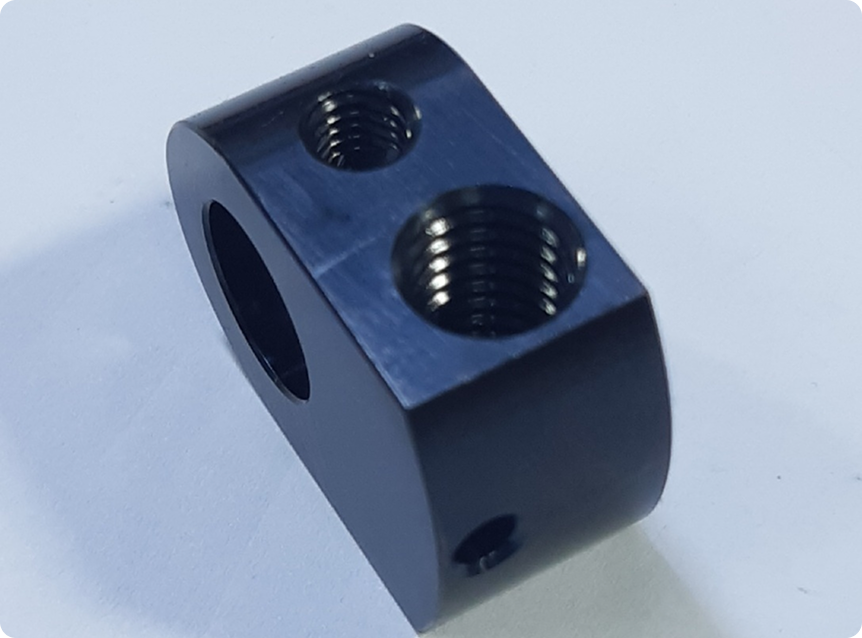

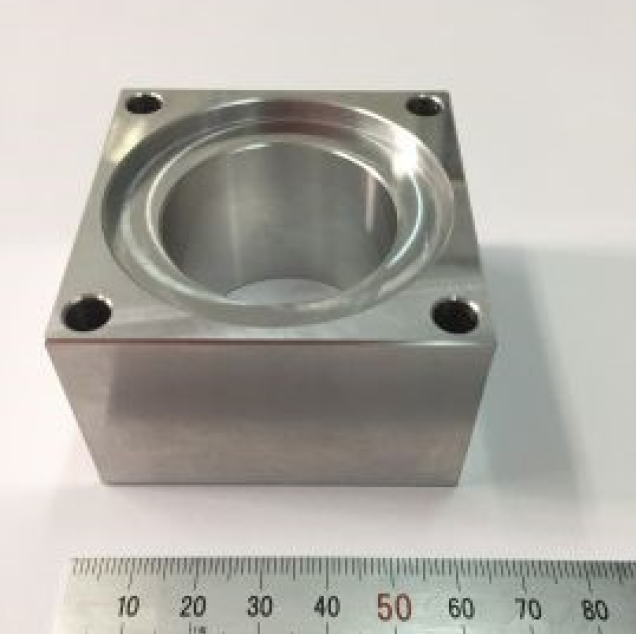

A6061製 空圧機器用 マニホールドブロック

アルミ(A6061)製のマニホールドブロックです。マシニング加工後、アルマイト処理を施して仕上げています。

この製品は、機能面・外観面において、一切の傷が許されないという非常に厳しい品質基準が設けられていました。そのためお客様は、品質が安定し、かつ信頼できる検査体制を持つサプライヤーを求めていらっしゃいました。

この厳格な品質要求に対し、当社はベトナムパートナーが持つ高度な品質保証体制でお応えました。

水処理機械用 カップリング

こちらは、水処理機械に使用されるステンレス(SUS304)製のカップリングです。高精度な四角穴(公差:-0, +0.05)の加工が特徴です。

今回のご相談は、お客様が直面していた、深刻な事業継続の課題から始まりました。まず、長年この部品を供給していた国内の仕入先が廃業してしまい、代替となるサプライヤーが見つからず、やむなくお客様が自社での内製化に踏み切りました。しかし、その頼みの綱であった社内の加工部門も、深刻な人手不足により、担い手がいなくなってしまうという危機的な状況に陥っていました。

お客様が「新たな職人を探して採用するしかない」とまでお考えだった、この「人手不足」という経営課題に対し、当社は海外での一貫生産をご提案いたしました。

超々ジュラルミン製 分配ブロック

こちらは、機械部品として使用されるアルミ(超々ジュラルミン:A7075-T651)製の分配ブロックです。直角度0.01、平行度・平面度0.02、さらにはH7の穴公差など、複数の厳しい幾何公差が求められる、高精度なマシニング加工品でした。

この製品の最大の課題は、A7075-T651という特殊な材質にありました。お客様はこれまで、「この材料は、専門業者でなければ材料入手も加工も不可能だ」とお考えでしたが、そのためアルミダイカスト専門業者にサプライヤーが限定されることで、コストが高止まりしている状況にありました。

この長年の課題に対し、当社はベトナムの提携工場でのワンストップ生産をご提案いたしました。当社の幅広いネットワークを駆使することで、特殊なA7075材の安定調達ルートを確保することも可能です。さらに、高い技術力を持つパートナー企業にて、材料調達から高精度なマシニング加工、黒アルマイト処理、そして精密検査までを一貫して行うことで、大幅なコストダウンを実現いたしました。

お客様からは、「専門業者しか扱えない」という長年の思い込みが覆され、品質を維持したまま、これほど大きなコストダウンが実現できたことに、驚きと喜びの声をいただいております。

組立冶具(エア便 特急対応)

生産ラインで使用されるアルミ(A2017)製の組立治具です。今回は「受注後5日間」という、極めて短い納期でのご依頼でした。

今回のお客様は、急な仕様変更により、組立治具が特急で必要となったとのことでした。しかし、海外調達では船便輸送が基本となるため、このような超短納期での対応は不可能だとお考えでした。

この「特急対応」という非常に高いハードルのご要望に対し、当社はベトナムでの製造と、輸送手段を航空便(エア便)に切り替えるというスキームをご提案いたしました。製造から出荷までを最優先で進め、航空便を活用することで、受注からわずか5日間という、国内調達と変わらないスピードでお客様の元へ製品をお届けすることに成功しました。

丸頭特殊ボルト

機械部品として使用されるSUJ2製の丸頭特殊ボルトです。冷間加工で成形され、真球度S0.03という極めて高い精度が求められます。

このお話は、お客様が長年取引していた国内の冷間加工メーカーが廃業してしまい、この特殊ボルトのサプライチェーンが完全に途絶えてしまったという、深刻なご相談から始まりました。特に、SUJ2という材質の冷間加工と、その後の高周波焼入れまでを一貫して対応できる、高い技術力を持ったサプライヤーであったため、代替先を見つけるのは絶望的な状況でした。

この危機的な状況に対し、当社はベトナムでのワンストップ生産をご提案。当社のネットワークを駆使し、SUJ2材の冷間加工に対応できるだけでなく、現地で高周波焼入れまで一貫して行えるという、お客様の要求を完璧に満たすパートナー企業をベトナムにて選定し、お客様とマッチングして解決いたしました。

丸頭特殊ボルトアッセンブリ

こちらは、特殊ボルト(SCM440他)と複数の部品からなる、丸頭特殊ボルトアッセンブリです。各種サイズを取り揃え、最終の梱包まで含めたOEM供給に対応しています。

このお話は当初、お客様が取引していた国内の部品メーカーが廃業してしまい、構成部品である「特殊ボルト単品」の調達先を探している、というご相談から始まりました。

しかし、当社がお話をお伺いする中で、お客様がその特殊ボルトを調達後、他の部品と組み合わせて社内で組立・梱包作業を行っており、その工数や管理コストが大きな負担となっていることが分かりました。そこで当社は、単にボルト単品を製造するのではなく、関連部品の調達から組立、梱包までをすべて一貫して海外で行う「アセンブリ供給」をご提案いたしました。組立工程の半自動化なども含めた、トータルコストダウンのスキームを設計いたしました。

海外部品調達代行はいわいにお任せください!

海外調達の納期遅延は、サプライヤー、物流、品質、実務など複合的な原因で発生します。これらのリスクは、一般的な対策だけでは防ぎきれません。

いわいは、独自の「日本品質」基準でのサプライヤー選定、リアルタイム進捗管理、Zoom検品による手戻り防止、そして複雑な貿易実務のワンストップ代行により、納期遅延リスクを極限まで低減。貴社の生産計画を守り、「確実な納品」と「安心」を実現する海外部品調達代行は、いわいにお任せください。