「高精度な精密部品の海外調達は、品質やコミュニケーションの面で不可能だ」と思っている方、ちょっと待ってください!たしかに海外部品調達には特有の難しさがありますが、正しいポイントを押さえれば、海外でも精密部品の調達をすることはできます。むしろ、国内調達以上の品質と安定性を実現することさえ可能です。

今回のコラムでは、精密部品の海外調達が不可能ではないということ、それを紐解くためのポイントを提示します。その上で、株式会社いわいが「国内以上の安心」で精密部品の海外部品調達を実現できる理由を詳しく解説いたします。

そもそも海外部品調達とは?

まず、海外部品調達とは、国内ではなく海外の製造業者から部品を調達することを指します。主にコスト削減やBCP対策を目的として、多くの製造業で検討されている調達手法です。従来は、比較的精度要求の低い部品や大量生産品を中心に海外調達が活用されてきましたが、近年では海外製造業の技術力向上や品質管理体制の整備により、精密部品についても海外調達の可能性が広がっています。

海外部品調達の主なメリットとしては、製造コストの削減、調達先の分散によるリスク軽減、国内では対応困難な技術や製品へのアクセスなどが挙げられます。一方で、品質管理の難しさ、コミュニケーションの壁、物流の複雑さなど、克服すべき課題も存在します。

特に精密部品においては、緻密な要求や厳格な品質基準への対応が必要となるため、「海外調達は困難」という認識が根強く残っています。しかし、適切な管理体制と信頼できるパートナーを選定することで、この課題は十分に克服可能です。

なぜ「精密部品の海外調達は不可能」と言われるのか?

理由1:国内レベルの品質・精度が維持できないという懸念

精密部品の海外調達において、最も大きな懸念は品質と精度の維持です。

日本の製造業は、長年にわたり高い品質基準と精密加工技術を追求してきました。厳格な表面粗さ基準、細部にわたる品質検査など、日本の製造現場で当たり前とされている品質レベルは、世界的に見ても非常に高い水準にあります。

この品質文化を海外の製造現場に移植することは容易ではありません。加工設備の精度、作業者の技能レベル、品質に対する意識など、様々な要素が品質に影響を与えます。特に、「この程度なら許容範囲」という判断基準が、丁寧で細かい日本文化と他国では感覚が大きく異なる場合があります。

また、精密部品では材料の品質も重要です。材料の成分や熱処理条件のわずかな違いが、最終製品の性能に影響を与えることがあります。海外調達では、材料調達から管理する必要があり、これも品質維持を困難にする要因となります。

さらに、継続的な品質維持も課題です。初回の試作品は良好でも、量産段階で品質が低下するケースや、時間経過とともに品質がばらつくケースも見られます。遠隔地での製造において、この品質の一貫性を確保することが大きな挑戦となります。

理由2:「言った・言わない」が発生するコミュニケーションの壁

精密部品の製造には、詳細な技術的コミュニケーションが不可欠です。しかし、言語の壁がこれを困難にしてしまうケースが多々あります。

図面に記載された寸法や公差は数値として明確ですが、製造上の注意点、品質判定の基準、検査方法の詳細など、図面だけでは伝えきれない重要な情報が数多く存在します。これらを正確に伝達するには、高度な言語能力と技術知識の両方が必要です。単純な英語能力の話ではなく、専門用語への共通認識や伝え方のニュアンスなど細部にその難しさは及びます。

特に問題となるのが、「言った・言わない」のトラブルです。日本では、文面ベースや議事録がありますが、海外だとそもそも日本のように全て緻密に文面に残すことを正解としないケースも文化としてあります。そして、指示が正確に理解されず、結果として期待と異なる製品が納品されるケースがあります。また、相手が理解していないにも関わらず「理解した」と返答し、その「理解した」の範疇が具体的に明確化されてないがゆえに「言った・言わない」問題が後から発覚するケースも少なくありません。

理由3:現物を見るまで分からないブラックボックス化した管理体制

海外での製造において、最も不安を感じる要素が「見えない」ことです。

国内調達であれば、必要に応じて製造現場を訪問し、製造プロセスや品質管理の実態を直接確認できます。問題が発生すれば、即座に現場に行って対応できます。しかし、海外調達ではこの機動性が失われます。

製造プロセスがブラックボックス化すると、様々な問題が生じます。サプライヤーからの報告だけでは、実際の品質状況や問題の深刻度を正確に把握できません。「問題ない」という報告を受けていても、実際には重大な品質リスクが潜んでいる可能性があります。

また、製造途中での問題発見が遅れることも深刻です。最終検査で不良が発覚した時には、既に大量の製品が完成しており、大きな損失につながります。製造途中での確認ができれば早期に修正できる問題も、現物を見るまで分からない状況では手遅れになります。 検査の信頼性についても懸念があります。サプライヤー自身による検査では、検査方法の適切性や判定基準の正確性を確認できません。不良品が良品として判定されるリスクを完全には排除できません。

海外調達で高精度な部品加工を実現するためのポイント

精密部品の海外調達を成功させるためには、以下のポイントを押さえることが重要です。

まず、徹底した品質基準の明確化が必要です。曖昧さを排除し、数値化できるものは全て具体的な数値で規定します。判定基準についても、良品・不良品のサンプルを用意し、視覚的に理解できる資料を作成します。日本で当たり前とされている暗黙の基準も、明示的に文書化することが重要です。それが相手の国では「当たり前」ではない文化でも、不快感を与えずに、その過程がいかに必要かを伝え、歩み寄るプロセスも必要不可欠になってきます。

次に、製造プロセスの可視化が不可欠です。リアルタイムでの検査確認、製造進捗の定期報告、写真や動画を活用した記録の共有など、遠隔地でも製造状況を把握できる仕組みを構築します。ブラックボックス化を防ぐことで、問題の早期発見と迅速な対応が可能になります。

コミュニケーション体制の確立も重要です。技術的な内容を正確に伝達できる通訳や現地スタッフの配置、文書化による記録の徹底、定期的なミーティングによる認識のすり合わせなど、「言った・言わない」を防ぐ仕組みが必要です。

また、段階的なアプローチも効果的です。いきなり量産を開始するのではなく、試作段階での十分な検証、少量生産での品質確認を経て、徐々に量産へ移行することで、リスクを最小化できます。

最後に、信頼できるパートナーの選定が最も重要です!単なるコスト比較ではなく、品質管理体制、技術力、コミュニケーション能力、過去の実績などを総合的に評価し、長期的なパートナーシップを構築できる企業を選ぶことが成功の鍵となります。

いわいが「国内以上の安心」で精密部品を海外から調達できる理由

株式会社いわいでは、主にベトナムでの海外部品調達において、精密部品についても「国内以上の安心」を実現しています。

Zoomを活用したリアルタイム検品で「見えない不安」を解消

当社の最大の特徴は、Zoomを活用したリアルタイム検品システムです。お客様は日本にいながら、製造現場の検査をリアルタイムで確認できます。検査の様子を見るだけでなく、必要に応じて検査方法の指示や、判定に参加することも可能です。

この仕組みにより、「現物を見るまで分からない」という海外調達最大の不安を解消します。製造プロセスの透明性が確保され、ブラックボックス化を完全に防ぐことができます。まるで自社工場を管理するかのような品質管理を、遠隔地で実現しています。

検品合格率99%以上・品質トラブル発生率0.2%以下の実績

当社の品質管理体制は、具体的な数値実績に裏付けられています。検品合格率99%以上、品質トラブル発生率0.2%以下という数値は、多くの国内調達と比較しても遜色ない、あるいはそれ以上の品質レベルを示しています。

この実績は、現地に常駐する品質管理スタッフによる厳格な検査と、Zoomを活用したお客様との密接なコミュニケーションにより実現されています。μm単位の精度要求にも確実に対応し、精密部品の品質基準を満たしています。

500日以上トラブルゼロの梱包・輸送体制

精密部品では、製造品質だけでなく、輸送時の品質維持も重要です。長距離輸送中の振動や衝撃により、精密部品が損傷するリスクがあります。

当社では、500日以上にわたり輸送トラブルゼロを継続している梱包体制を構築しています。部品の特性に応じた適切な梱包材の選定、振動・衝撃から保護する梱包設計、輸送時の温度・湿度管理など、細部にわたる配慮により、製品を確実にお客様のもとへ届けています。

海外工場とのNDA締結率100%で技術情報を完全保護

精密部品の調達では、詳細な図面や技術情報を共有する必要があります。しかし、これらの情報漏洩は企業の競争力に直結する重大なリスクです。

当社では、海外工場とのNDA締結率100%を実現しています。お客様の技術情報や機密情報を確実に保護しながら、必要な情報共有を行うことで、深いレベルでの技術協力を実現しています。安心して精密部品の調達を任せていただける体制を整えています。

設計から製造までワンストップサポート

精密部品の調達において、単なる製造代行にとどまらず、設計段階からのサポートを提供しています。お客様の技術的要求を正確に理解し、海外製造に適した設計提案や、最適な製造方法の選定を行います。

また、量産開始後も継続的な品質改善活動を実施し、不良率の低減やコスト削減に取り組みます。お客様と協力しながら、長期的な品質向上を実現しています。

「精密部品の海外調達は不可能」という思い込みは、適切な管理体制と信頼できるパートナーの選定により、覆すことができます!株式会社いわいでは、これまで培ってきた経験と実績を基に、お客様の精密部品調達を成功に導きます。

実際にいわいが海外で調達した製品事例をご紹介

続いて、実際に当社がベトナムをはじめとした海外で調達した精密部品の製品事例をご紹介いたします。

空圧機器用六角プラグ

この製品は、品質を担保するために、材料に日本製の真鍮(C3604)を使用することが必須条件でした。そのためご相談前のお客様は、コストが割高になる国内での生産を余儀なくされていました。

そこで当社では、お客様の指定する日本製の材料をベトナムに輸入し、現地で製造するというスキームをご提案。これにより、品質条件を満たしたまま、大幅なコストダウンを実現しました。

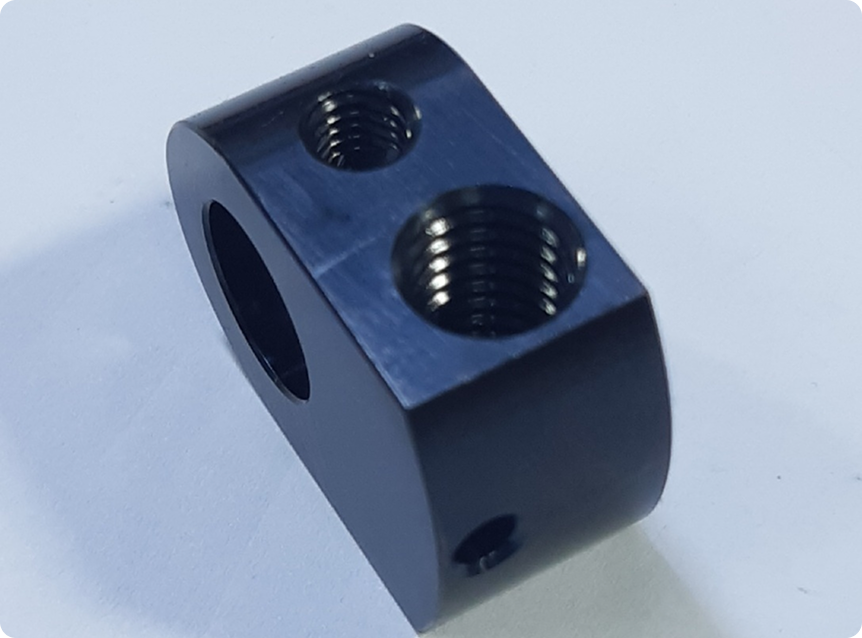

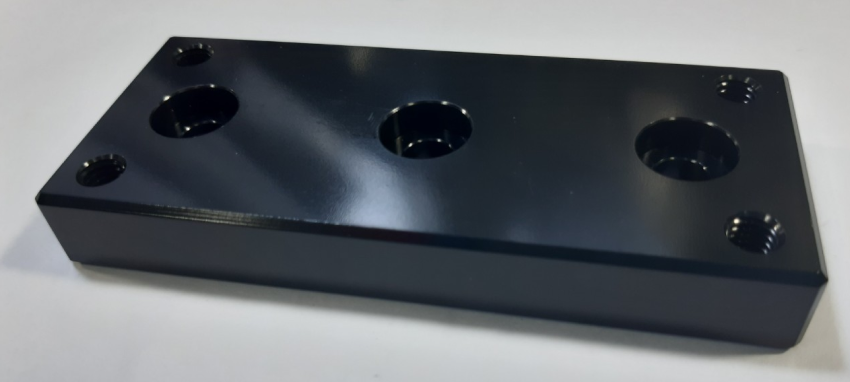

クランプブロック

このクランプブロックの調達において、お客様は深刻なサプライチェーンの問題に直面していました。近年、国内では黒染め処理に対応できる加工業者が年々減少しており、「精密なマシニング加工」から「繊細な表面処理」までを一貫して任せられるサプライヤーが、国内では見つからなくなってしまったとのでした。

この将来的なお悩みに対し、当社はベトナムの提携工場での「一貫生産」をご提案いたしました。加工から表面処理までを別々の企業で行う場合、工程間の輸送で傷がつくリスクや、品質管理の分断といった問題が避けられません。しかし当社では、マシニング設備を保有する加工業者と、黒染め処理設備を保有する表面処理業者と、それぞれで最適なパートナー企業を選定いたしました。これにより、当社による一元的な品質管理体制の下で、移動に伴う品質リスクをゼロにし、お客様の厳しい要求をクリアすることが可能となります。

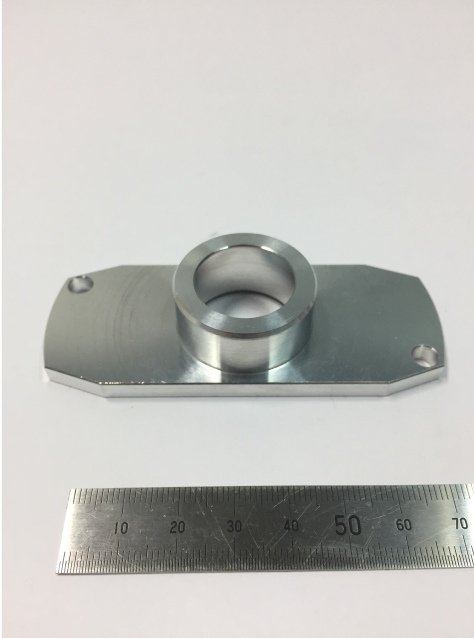

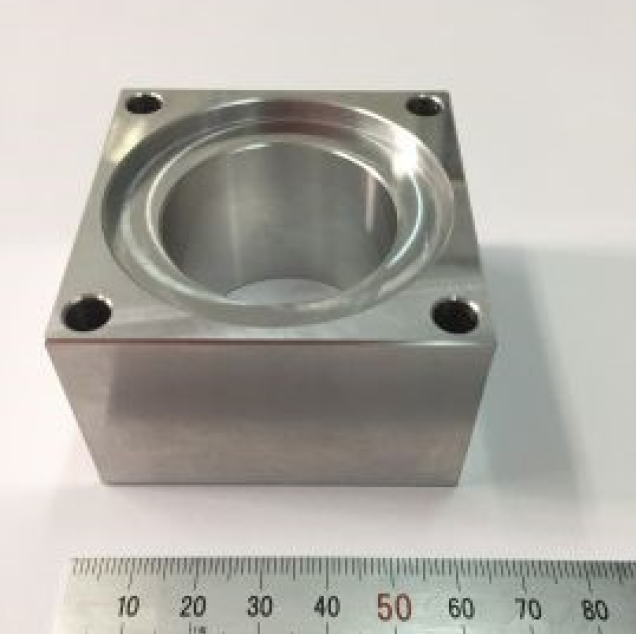

A6061製 空圧機器用 マニホールドブロック

アルミ(A6061)製のマニホールドブロックです。マシニング加工後、アルマイト処理を施して仕上げています。

この製品は、機能面・外観面において、一切の傷が許されないという非常に厳しい品質基準が設けられていました。そのためお客様は、品質が安定し、かつ信頼できる検査体制を持つサプライヤーを求めていらっしゃいました。

この厳格な品質要求に対し、当社はベトナムパートナーが持つ高度な品質保証体制でお応えました。

水処理機械用 カップリング

こちらは、水処理機械に使用されるステンレス(SUS304)製のカップリングです。高精度な四角穴(公差:-0, +0.05)の加工が特徴です。

今回のご相談は、お客様が直面していた、深刻な事業継続の課題から始まりました。まず、長年この部品を供給していた国内の仕入先が廃業してしまい、代替となるサプライヤーが見つからず、やむなくお客様が自社での内製化に踏み切りました。しかし、その頼みの綱であった社内の加工部門も、深刻な人手不足により、担い手がいなくなってしまうという危機的な状況に陥っていました。

お客様が「新たな職人を探して採用するしかない」とまでお考えだった、この「人手不足」という経営課題に対し、当社は海外での一貫生産をご提案いたしました。

超々ジュラルミン製 分配ブロック

こちらは、機械部品として使用されるアルミ(超々ジュラルミン:A7075-T651)製の分配ブロックです。直角度0.01、平行度・平面度0.02、さらにはH7の穴公差など、複数の厳しい幾何公差が求められる、高精度なマシニング加工品でした。

この製品の最大の課題は、A7075-T651という特殊な材質にありました。お客様はこれまで、「この材料は、専門業者でなければ材料入手も加工も不可能だ」とお考えでしたが、そのためアルミダイカスト専門業者にサプライヤーが限定されることで、コストが高止まりしている状況にありました。

この長年の課題に対し、当社はベトナムの提携工場でのワンストップ生産をご提案いたしました。当社の幅広いネットワークを駆使することで、特殊なA7075材の安定調達ルートを確保することも可能です。さらに、高い技術力を持つパートナー企業にて、材料調達から高精度なマシニング加工、黒アルマイト処理、そして精密検査までを一貫して行うことで、大幅なコストダウンを実現いたしました。

お客様からは、「専門業者しか扱えない」という長年の思い込みが覆され、品質を維持したまま、これほど大きなコストダウンが実現できたことに、驚きと喜びの声をいただいております。

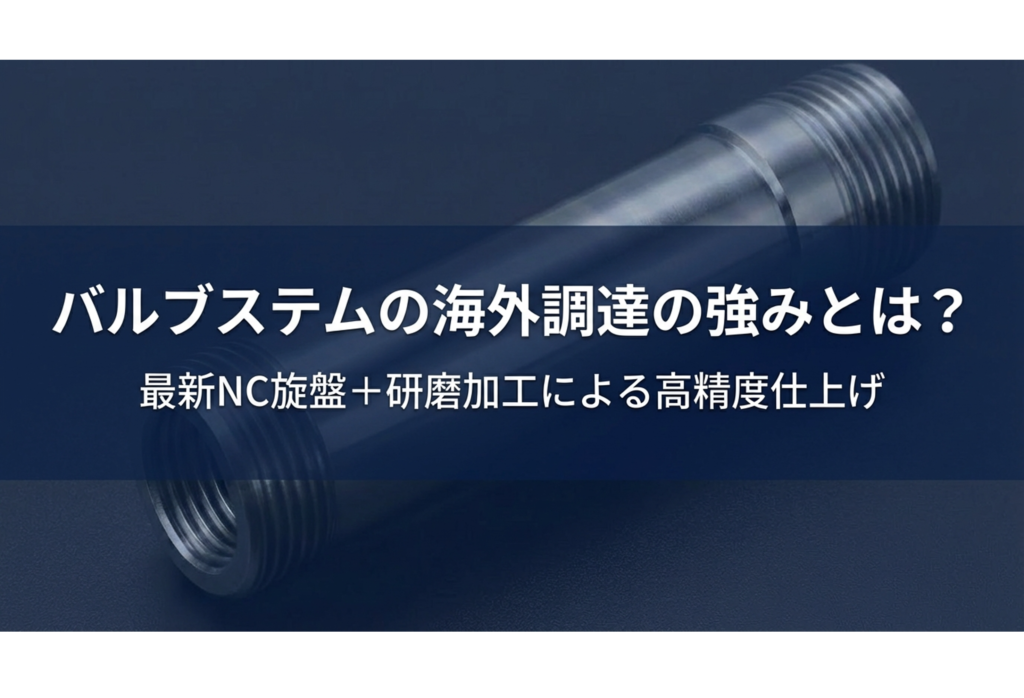

組立冶具(エア便 特急対応)

生産ラインで使用されるアルミ(A2017)製の組立治具です。今回は「受注後5日間」という、極めて短い納期でのご依頼でした。

今回のお客様は、急な仕様変更により、組立治具が特急で必要となったとのことでした。しかし、海外調達では船便輸送が基本となるため、このような超短納期での対応は不可能だとお考えでした。

この「特急対応」という非常に高いハードルのご要望に対し、当社はベトナムでの製造と、輸送手段を航空便(エア便)に切り替えるというスキームをご提案いたしました。製造から出荷までを最優先で進め、航空便を活用することで、受注からわずか5日間という、国内調達と変わらないスピードでお客様の元へ製品をお届けすることに成功しました。

丸頭特殊ボルト

機械部品として使用されるSUJ2製の丸頭特殊ボルトです。冷間加工で成形され、真球度S0.03という極めて高い精度が求められます。

このお話は、お客様が長年取引していた国内の冷間加工メーカーが廃業してしまい、この特殊ボルトのサプライチェーンが完全に途絶えてしまったという、深刻なご相談から始まりました。特に、SUJ2という材質の冷間加工と、その後の高周波焼入れまでを一貫して対応できる、高い技術力を持ったサプライヤーであったため、代替先を見つけるのは絶望的な状況でした。

この危機的な状況に対し、当社はベトナムでのワンストップ生産をご提案。当社のネットワークを駆使し、SUJ2材の冷間加工に対応できるだけでなく、現地で高周波焼入れまで一貫して行えるという、お客様の要求を完璧に満たすパートナー企業をベトナムにて選定し、お客様とマッチングして解決いたしました。

丸頭特殊ボルトアッセンブリ

こちらは、特殊ボルト(SCM440他)と複数の部品からなる、丸頭特殊ボルトアッセンブリです。各種サイズを取り揃え、最終の梱包まで含めたOEM供給に対応しています。

このお話は当初、お客様が取引していた国内の部品メーカーが廃業してしまい、構成部品である「特殊ボルト単品」の調達先を探している、というご相談から始まりました。

しかし、当社がお話をお伺いする中で、お客様がその特殊ボルトを調達後、他の部品と組み合わせて社内で組立・梱包作業を行っており、その工数や管理コストが大きな負担となっていることが分かりました。そこで当社は、単にボルト単品を製造するのではなく、関連部品の調達から組立、梱包までをすべて一貫して海外で行う「アセンブリ供給」をご提案いたしました。組立工程の半自動化なども含めた、トータルコストダウンのスキームを設計いたしました。

海外部品調達代行はいわいにお任せください!

海外調達の納期遅延は、サプライヤー、物流、品質、実務など複合的な原因で発生します。これらのリスクは、一般的な対策だけでは防ぎきれません。

いわいは、独自の「日本品質」基準でのサプライヤー選定、リアルタイム進捗管理、Zoom検品による手戻り防止、そして複雑な貿易実務のワンストップ代行により、納期遅延リスクを極限まで低減。貴社の生産計画を守り、**「確実な納品」と「安心」を実現する海外部品調達代行は、いわいにお任せください。

タイトル 固定ページ 区切り コラム 区切り サイトタイトル

タイトル 固定ページ 区切り コラム 区切り サイトタイトル

タイトル 固定ページ 区切り コラム 区切り サイトタイトル